6、強いモノづくり

◆ 現場での問題の見つけ方

大事故が起きてしまった後の現場検証で「明らかに予兆があったのだが、誰もそれを正しく認識しなかったので、その結果、今回の大事故につながった」といった分析結果が出ることは多いようです。有名なハインリッヒの法則[1]はまさにこのことを言っています。

工場内のモノについても同じことがいえるでしょう。全社的な問題は現場に必ず現れています。ただし、担当者はそれが問題だと気付いていないことが多いのです。あるいはみんなが異常な状態に慣れてしまって、何の疑問も持たなくなっているのかもしれません。

例えば、ある購買担当者は部品を切らさないようにと、早め多めに買うことに罪悪感を感じていません。切れた場合、責任をとれないのだから多めに買っておくことは仕方がないという考えです。別の生産管理者も同様、多めに作っておこうとする傾向があります。もし途中で不良が出たら出荷に間に合わないので、多めに作ることは当然という考え方を持っているようです。

彼らに悪気は全くありません。しかし結果として在庫が増えてしまい、保管場所がなくなり、管理や運搬が増え、キャッシュが減るのですから経営に悪影響が出てしまいます。

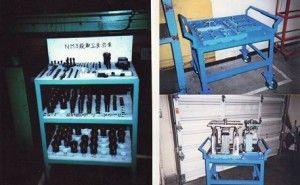

すぐ使わないモノが現場にあれば、買い方に問題があります。すぐに動かない中間品や完成品があれば、作り方に問題があります。それらが小さいうちに早く、現場・現物で発見して改善をしないと、取り返しのつかないことになってしまいます。

もっとチョビチョビギリギリに買える方法はないでしょうか? もっと生産ロットを小さくして在庫を減らす方法はないでしょうか? 生産部門だけではなく調達部門、技術部門、管理部門のみんなが現場で現物を前に議論をしましょう。

[1]ハインリッヒの法則:ハインリッヒが唱(とな)えた、事故、災害の発生率のことです。1件の重大な事故、災害が発生したとするとその背後には29件の微小な事故、災害がある。さらにその背後には300件のヒヤリ・ハットがあるということを指摘しています。

今回の言葉

************************...