「生産マネジメント」とは、キーワードからわかりやすく解説

1. 「生産マネジメント」とは

生産マネジメントとは品質、コスト、納期、生産性を最適化するための製造業の骨格の事を言います。

4M(人、設備、材料、方法)を投入して、QCD(品質、コスト、納期)の要求に応える基本的な活動ですが、レイアウト、生産管理、設備、製品、情報の流れなど多彩な技術が提案されています。

2. 生産戦略とは

「生産」とは、JISの定義によれば「生産要素である素材などの低い価値の経済財を投入して、より高い価値の財に変換する行為または活動」であり、言い換えれば1M(材料、部品など)に3M(人材、設備、方法)を加えて付加価値を向上させる活動です。一方「戦略」は、敵に勝つための総合的・長期的な計略です。ということで生産戦略は、4Mを競合よりも上手に組み合わせて、需要家の期待するQCD(品質、コスト、納期)に適合させるための一貫した計画と言えるでしょう。そのためには、何をいつどこでどう作るかを含めてしっかり検討することが重要になります。

3. 生産戦略の構成要素

生産戦略の構成は、次の5つが主要な要素です。

- 生産立地:どこで作るのか、一か所か、複数個所か。海外進出という選択肢もあります。

- 製品計画:何を作るのか。生産方式と能力との兼ね合いで、受注生産で生産能力過剰であれば受注したものを定められた順で生産しますが、見込み生産や需要過多であれば、作る優先度を設定する必要があります。

- 生産方式:生産の設備配置や方式は突然用意ができません。あらかじめ計画的に準備しておく必要があります。

- 生産能力:需要が安定的な時は良いのですが、拡大期は大きな判断を迫られます。大きめの予測に合わせて設備投資をすると、他社に先行して市場占有が図れますが、予測を下回った場合は経営的窮地に追い込まれる場合があります。シャープの堺工場が好例で、受注が成功していれば英断と評価されていたはずです。

- 要員計画:こちらも先行して多めに採用して教育を進めれば、拡大期には競合に先んじることができるものの、衰退期には重荷になります。

4. 生産マネジメントにおける具体的な管理指標

生産戦略を立案した後は、それを現場でどのように運用し、維持・向上させるかが重要になります。ここで鍵となるのが、前半でも触れた「QCD」の具体的な管理です。

まず、品質(Quality)においては「不良率の低減」だけでなく、工程そのものの安定性を測る「工程能力指数」などの指標が用いられます。次にコスト(Cost)は、単なる原価削減に留まらず、在庫の回転率や、設備をいかに効率よく稼働させているかという「設備総合効率(OEE)」の視点が欠かせません。最後に納期(Delivery)については、受注から納品までの「リードタイム」の短縮が最大のテーマとなります。

これらの指標を可視化し、PDCA(計画・実行・評価・改善)サイクルを回すことこそが、生産マネジメントの実践そのものと言えるでしょう。特に「生産リードタイム」の短縮は、在庫削減によるキャッシュフローの改善と、市場ニーズへの迅速な対応という二つの大きなメリットを同時にもたらします。

5. 生産方式の選択と最適化

生産戦略を具現化する「生産方式」には、大きく分けて「ライン生産方式」と「セル生産方式」があります。 大量生産時代には、コンベアを活用した分業制のライン生産が効率的でしたが、現代のような多品種少量生産の時代には、一人の作業者が複数の工程を受け持つセル生産方式が注目されています。

また、トヨタ生産方式に代表される「ジャスト・イン・タイム(必要なものを、必要な時に、必要な分だけ)」の考え方は、究極の効率化を目指す手法として世界中に広まりました。自社の製品特性(標準品か特注品か、需要変動の激しさはどうか)に合わせて、これらの手法を「ハイブリッド」に組み合わせて最適解を見つけ出すことが、マネジメントの腕の見せ所となります。

6. デジタル化と「次世代の生産マネジメント」

現代の生産マネジメントにおいて、避けて通れないのがDX(デジタルトランスフォーメーション)とスマート工場の実現です。 かつての生産現場では、熟練工の「勘と経験」に頼る部分が大きくありましたが、現在はIoT(モノのインターネット)を活用して、設備の稼働状況や作業者の動きをリアルタイムでデータ化することが可能になりました。

これにより、以下のような高度なマネジメントが実現しつつあります。

- 予兆保全: 設備が故障する前に、振動や熱のデータから異常を察知してメンテナンスを行う。

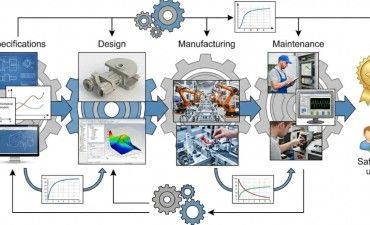

- デジタルツイン: 仮想空間上に工場のコピーを再現し、新しい生産ラインのレイアウトや工程をシミュレーションすることで、立ち上げのリスクを最小化する。

- サプライチェーンの可視化: 自社工場内だけでなく、原材料の調達から顧客への配送までを一体として管理し、全体最適を図る。

7. まとめ

「生産マネジメント」は、単にものを作る技術ではありません。人、設備、材料という経営資源を、情報という糸でつなぎ合わせ、顧客価値へと変換する「経営そのもの」です。

近年の人手不足や環境配慮(カーボンニュートラル)への対応など、製造業を取り巻く環境は厳しさを増しています。しかし、その根幹にある「4Mを最適化してQCDを高める」という原則は変わりません。基本に忠実でありながら、新しいテクノロジーを柔軟に取り入れ、進化し続けること。それこそが、これからの時代に求められる生産マネジメントの姿と言えるでしょう。

「生産マネジメント総合」のキーワード解説記事

もっと見る【2025年ものづくり白書から】2026年 日本の製造業・機械産業の注目動向と展望~機械部門技術士が読み解く次の一手~

【目次】 日本の製造業は今、大きな転換点に立っている。人手不足、エネルギー制約、地政学リスク、そして急速に進むデジタル化と脱炭素化。...

【目次】 日本の製造業は今、大きな転換点に立っている。人手不足、エネルギー制約、地政学リスク、そして急速に進むデジタル化と脱炭素化。...

「考える力」を失った製造拠点の終焉、技術の砂漠化~ 現場から消える「考える力」~

【目次】 設備も図面も存在する。しかし、それを「考えて使える技術」は失われつつある。いま中国の製造業で進行しているのは、単なる空洞化...

【目次】 設備も図面も存在する。しかし、それを「考えて使える技術」は失われつつある。いま中国の製造業で進行しているのは、単なる空洞化...

信頼性工学に基づく製品開発、仕様から保守までの一貫した品質確保の手法とは

【目次】 1. 仕様 信頼性工学の原則に基づいた設計を行うことが重要である。適度な冗長性を持たせたり、故障モードを考慮した設計を行...

【目次】 1. 仕様 信頼性工学の原則に基づいた設計を行うことが重要である。適度な冗長性を持たせたり、故障モードを考慮した設計を行...

「生産マネジメント総合」の活用事例

もっと見る「生産性底上げ時代」のモノづくり戦略 - 協働型スマート工場で、勝ち筋の見える三位一体の製造DXを ―

生産性向上に取り組まなければ、生き残れない時代に 早稲田大学 研究院教授 藤本 隆宏 氏 【目次】 付加価値の良...

生産性向上に取り組まなければ、生き残れない時代に 早稲田大学 研究院教授 藤本 隆宏 氏 【目次】 付加価値の良...

品質管理 中国工場管理の基本事例(その24)不良発生の可能性を見極める

【目次】 ▼さらに深く学ぶなら!「生産マネジメント」に関するセミナーはこちら! 1. 不良発生の可能性を見極める 鉄製の支柱(長...

【目次】 ▼さらに深く学ぶなら!「生産マネジメント」に関するセミナーはこちら! 1. 不良発生の可能性を見極める 鉄製の支柱(長...

品質管理 中国工場管理の基本事例(その23)検査記録と設備メンテ記録

【目次】 ▼さらに深く学ぶなら!「生産マネジメント」に関するセミナーはこちら! 1. 検査記録のない工場 ...

【目次】 ▼さらに深く学ぶなら!「生産マネジメント」に関するセミナーはこちら! 1. 検査記録のない工場 ...

「生産マネジメント総合」に関するセミナー

もっと見る多品種少量生産時代を乗り切る小日程管理!

稼働率低下・仕掛品増加・多能工化停滞に関する問題を抱えていませんか? 「小日程管理」は多品種少量生産時代を乗り切る伝家の宝刀だ!小日程管理は第1に中日程計画を軸に職場が主体...

開催日: 2026-12-07

物流標準時間の導入とその活用法

キーワードは物流作業の定量化!! 物流管理が不十分といった「物流マネジメントの問題」が浮き彫りになっています。製造現場では当たり前に使われている管理技術も、物流現場では整備...

開催日: 2026-07-28

構内物流の果たすべき役割

生産ラインの効率を引き出す物流改善 どのように物流改善を進められていますか?生産ラインの効率化を差し置き、物流部門の効率化を実施すると、生産ラインに大きな負担をかけてしまう...

開催日: 2026-06-16

納期遅れの原因追究と進捗管理

「多品種少量生産工場の物の流れ」を正確に把握して停滞を防ぐ お土産として10個以上の気付き・実践案をお持ち帰りいただけますように精一杯、講義をします。顧客の注文は製造業にと...

開催日: 2026-06-15

生産技術スタッフの役割と基本知識

変化の時代に対応できる生産技術スタッフ育成 生産革新を進めるにあたって、生産技術スタッフの役割は極めて大きく、生産技術スタッフの力量により、革新活動が成功するかしないかが、...

開催日: 2026-06-09

ものづくり現場新人研修 ものづくりに必要なSQCD

製造業 新入社員向け 現場に立つ前の不安を少しでも取り除くために、ぜひ知っていただきたい安全や品質、生産性向上の意識。これらを学びながら、ものづくりの面白さと奥深さに触れて...

開催日: 2026-04-20

「生産マネジメント総合」の専門家

もっと見る仙石 惠一

専門家A 合同会社Kein物流改善研究所

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人...

物流改革請負人の仙石惠一です。日本屈指の自動車サプライチェーン構築に長年に亘って携わって参りました。サプライチェーン効率化、物流管理技術導入、生産・物流人...

在社中、クリーン化25年の経験、国内海外のクリーン化教育、現場診断・指導多数。ゴミによる品質問題への対応(クリーン化活動)を中心に、安全、人財育成等も含め...

改善技術(トヨタ生産方式(TPS)/IE)とIT,先端技術(IoT,IoH,xR,AI)の現場活用を現場実践指導、社内研修で支援しています。

根本 隆吉

専門家A KPIマネジメント株式会社

中国工場の改善・指導に強みを持っている専門家です。 社名の「KPI」は「Key Process Improvement」のことで、工場の最も重要な工程の改...

中国工場の改善・指導に強みを持っている専門家です。 社名の「KPI」は「Key Process Improvement」のことで、工場の最も重要な工程の改...