4、作業改善の基本

◆ 管理スタッフの仕事

管理部門、管理スタッフの仕事は何でしょうか?「管理すること」ではないですよ。答えは全く逆なのです。すなわち、ベストの生産ができるように、ヒトとモノと設備の動きを見て、調整、改善して管理自体を可能な限りゼロにすることです。管理そのものには付加価値がありませんから。

以前、自動車部品製造E社の鍛造ラインで改善会を開いていた時のことです。生産計画担当の人たちだけは夜遅くまで残って翌日の生産計画を作っていました。段取り替えや工程決定などがとても複雑で難しかったのです。

しかし実際に現場での生産を見ると必ずしも計画通りではありませんでした。理由を聞くと「機械が壊れたり、人が休んだりするとその通りにできなくなる」とのことでしたが、私は実際、現場の人たちは生産管理が作った計画よりもっといい作り方を知っていて、そのやり方で作っているのではないかと思いました。そこでリーダーに尋ねると「実はそうだ」とこっそり教えてくれたのです。

複雑な現場の仕事のやり方をスタッフ部門の人たちがすべて把握しているはずがないにもかかわらず、筋が通った結果を出さなければならないということで毎晩夜遅くまで働いていたのですが、実は使われておらず意味がなかったのです。

そこで生産計画部門には、生産品目と生産数と出荷時間を生産現場に指示し、材料をすべて用意するという役割のみを担ってもらい、生産現場が自分たちにとってやりやすい生産順番を決めて実行するという方法に変更してもらいました。

その結果、生産管理の人は計画作成を定時前の早い段階で終了し、空いた時間をそれまで後回しにしていたシステムの改良に向けられるようになった上、みんなと一緒の時間に帰れるようになりました。生産現場は実際にはこれまで通りということでもありますので全く問題は出ませんでした。

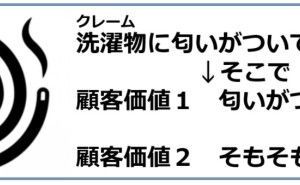

そもそも実際の生産は変化の連続です。生産管理のスタッフが作った計画より、現場が独自の工夫で生産をやり繰りした方が現実的です。品質管理も、管理スタッフが不良集計をいくらしても品質は決して良くなりません。現場でナゼ不良が起きるのかを見つけ出して、良いモノができるように、改良改善するしかありません。

数字を見る管理...