今回、紹介する加工メーカーは、創立は大正15年から続く、老舗の溶接製缶メーカーのD社です。D社は、永年培った職人技術と、最新のレーザー切断やレーザー溶接などを駆使し、二百を超える多くの顧客の要望に応えるものづくりを行っています。

1. D社のコアコンピタンス

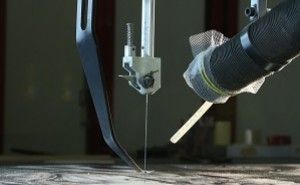

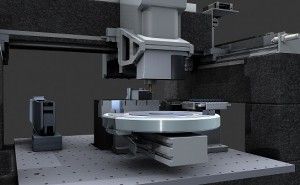

D社の強みは次のようなものです。図面で数値化されていないような、曖昧で漠然とした顧客の要望についても、形にできる柔軟なものづくり技術があること。職人によるアナログ技術をベースとしながらも、その時々で近隣の同業他社がまだ導入していない加工設備を、常に先行して導入していること。極めて短納期の要望に応えていける体制を持っていること。

この3点に代表される強みにより、D社を仕入先とする発注顧客の「困りごと」を解決するように日々のものづくりを行っています。D社の経営理念です。ところで筆者は、加工サプライヤーには、次の3つの戦略が必要だと考えています。

・海外メーカの低価格攻勢向に対抗できる強い顧客メリットを持つこと。超がつく短納期対応など。

・顧客の手配業務負担を軽減させるワンストップ受注を行うこと。例えば、材料手配から機械加工、熱処理、表面処理、塗装など、部品の完成まで一貫対応で受注する。

・できるだけ多くの顧客を持つ。需要の波の谷間を埋められる多くの受注窓口を持つこと。

こうした方針がとれるかどうかで、仕事が集まる会社と、そうでない会社の2極化が起こっています。この点、D社はまさに上記の全てを実行しており、顧客の数は実に二百を超えています。

2. 事業承継による変革

平成28年9月、現社長であるN氏へ事業承継が行われ、3代目の代表となりました。また、これまでフラットな組織で事業を行ってきましたが、現在、従業員は27名と増え、納期管理など経営層が個々の全ての従業員までコントロールを行うには無理が出てきました。そこで、2つの管理職を設け、H氏を工場長、S氏を工長として任命、これまでのフラットな職人集団から、チームとしての成果を目指す企業体へと変革させています。新たに管理職となった2名については、プレーイングマネジャーとして、これまでのイチ職人としての技能だけなく、管理職としての事業継承が期待されます。

3. 一人完結方式のものづくり

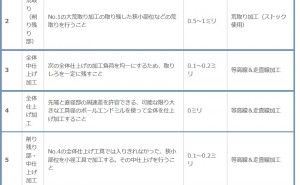

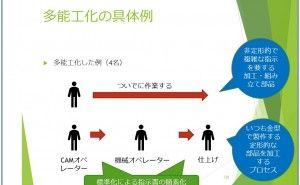

D社のものづくりは、そのほとんどが一人完結方式であり、製造現場の個々の従業員は、自分が受け取る製品図面に基づき、材料の切断から溶接、最後の仕上げまで、全て自分で受け持ちます。作り手の従業員が直接、顧客の発注担当者と打ち合わせやクレーム対応をすることも珍しくありません。こうした点にやりがいを感じている者も多いようです。こうした点は、ここ最近、分業化が進む金型メーカーとは異なるところです。とかく金型の短納期・低コスト化に対応するため、積極的に効率化を図る金型メーカーとは、ある意味、相反するスタイルでしょう。

しかし、金型メーカーが抱える悩みと同様、個々の従業員に求められる技術スキルが高いため、まともに一人前に仕事ができるようになるには多くの時間がかかります。また、採用活動については地域性の問題もあります。D社の周辺地域は大手有力メーカーが多く存在し、営業活動には事欠かないものの、逆に採用活動については、企業の大小にかかわらず激戦区です。そうした問題もあり、これまでD社は、採用・育成については計画的な活動を行うことができず、場当たり的になっていました。

4. 経営会議での取り組み

先代社長であるM会長は現役の職人としてプレーイングマネージャーの面があり、今も現場に立つことも多いようです。逆に、現社長のN氏は、日々のトップセールスに余念がありません。そのためD社は、その事業規模の割には、経営層が集まり会社運営について話し合うといった、いわゆる経営会議といえるような場はこれまでは無かったようです。

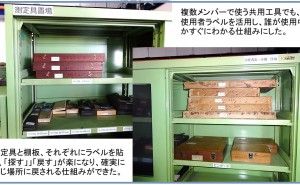

そこでまずは、筆者とともに毎月1回の経営会議の場をつくり、組織体制、採用者への安全教育・技術教育、管理職へのマネジメント教育などについて整備していくことにしました。特に採用者については、本来必要となる安全教育を行い、業務に必要な知識・技能については、スケジュールと内容を取り決めた教育計画に沿って習得させるようにしました。しかしながら、D社ではこれまで、短期的視点のOJTに留まっていため、長期スパンの人材教育が定着するには、時間が必要です。

この点は多くの金型メーカーも同様で、新規採用者はマシニングなど機械加工の担当者になることが多いようですが、金型全体の製造スキルまで習得するのは一体いつになるのか、本人自体、全く把握していないことが多いようです。

こうした方針のうえでは、働く本人が長期的視野で、ものづくりに取り組むことができず、他の業種や、雇用条件の違いによって簡単に転職してしまうことも少なくないでしょう。D社においても同様で、こうした課題に対応していくためには、これまでの職人集団としての風土を変革させ、会社組織として計画的に、採用・育成・定着の3活動を行っていく必要があります。

新たに管理者となった2名も同様で、「管理職」という役割の勘違いについて勘違いさせてはならないのです。勘違いとは、人に命令できる、指示ができるといった、何か権限が与えられるものと勘違いしている場合があり、そもそもマネジメントというものを理解していないことが多いのです。こうした勘違いは、生産性の低下や、部下のモチベーション低下・不満につながり、組織としての問題の一因になることが多いのです。

まるで部下を使い走りのように扱うような管理職はすでに過去のものであり、部下の1人あたりの生産性をいかに高めていくかのコントロールを行うことが本来の管理の在り方です。D社で新しく管理職となった2名についても、これまでのプレイヤーとしてのスキルに加え、マネジメントに必要な心構えと知識が必要です。この点についてもD社は、筆者と共に計画的な管...