3.SQHKライン戦略の総括

1)はじめに

生産ライン設計時、SQHKライン戦略を極めれば、中小企業でも、画期的な成果を手にすることが出来ることを、この事例を使って総括しますので、生産ラインの設計、改善の参考にして頂ければと思います。

【この連載の前回:【快年童子の豆鉄砲】(その78)へのリンク】

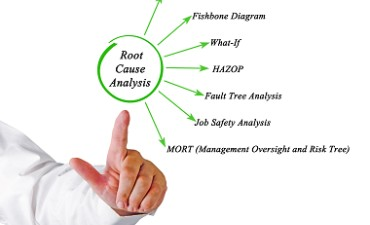

2)S(安全)とQ(品質)の本質を極めれば、C(生産性)は自ずとハイレベルで付いてくる

事例説明でお分かり頂けたと思いますが、このライン設計で筆者が必死で取り組んだのは、安全と品質で、完成した「怪我ゼロ、不良ゼロ接着ライン」は、結果として、23人の作業者が8人になると言う高生産性を実現できたのです。

生産ラインの設計・改善は「SQHKライン戦略」即ち「S(安全)とQ(品質)のH(本質)をK(極め) れば、C(生産性)は自ずとハイレベルで付いてくる」と言う理念で取り組めば、必ず画期的なラインを手にすることが出来ますので、ぜひ挑戦して頂きたいと思います。

3)SQHKライン戦略を阻む障害排除には一切の妥協を排してやり遂げる

安全と品質の本質を極めようとしますと、不可能が頭をよぎる障害が幾つも立ちはだかり、対象が安全と品質なだけに、ここまでやればいいのではないかと言う常識的なところで妥協する誘惑にかられますが、一切の妥協を排して、本質を極めなければなりません。

いかに小さくても、一つの妥協が全体構想の崩壊につながりますので要注意です。

4)一念天に通ず

これは「物事に精励してたゆまぬ時は、その念が天に通じて、いかなることもなし得る」(広辞苑)と言う意味ですが、この事例では、上述した障害克服で、この言葉を何度も実感させられました。中でも、決定的だったのが「自動引掛け装置」で、正夢に救われた一件もそうですが、死に物狂いの精励が天に通じて救って頂いたとしか思えぬ事例で、以下にご説明します。

締付けセットのコンベアへの引掛けは、7秒ごとに来る15cm間隔のハンガーに二つのセットを引掛けるのですが、7秒間で、待機していた引掛け装置を上昇させ、ハンガーに引掛けて元の位置に戻るというのは、いくつかのアイデアを試したのですが、確実性に欠け、万策尽きてしまっていた時、最新鋭の紡績工場で組合の会議があり、副支部長をしていた筆者も出席し、会議の前の工場見学で衝撃の出会いがあったのです。

それは、紡績工程でできた糸の入った籠を載せたハンガーを、コンベアに自動で引掛け、隣の工場にある次工程に送って、自動で降ろしていたのを見て、電撃的に自動引掛け降し問題が解決したのです。

と言いますのは、自動化の最大のネックである“7秒”は、ハンガー当たり2セットからくるものなのですが、この2セットは、作業者が持てる重さからくるもので、自動であれば、もっと多くを一度に掛けることが出来るわけです。

工場に戻って、締付けセットを横にして、くし刺しにするハンガーを考えた時、加熱炉の大きさから6セットまでが許容されることが分かったのです。と言うことは、3ハンガー分を一つのハンガーで運べるわけですから、自動引掛け降しのための時間が7秒の3倍、21秒になり、紡績で実績のある方式を採用することで、問題が見事に解決したのです。

他の紡績工場では、糸を積んだ台車を作業者が運んでいますので、組合の会議がこの工場であった偶然のお陰なんですが、タイミングと言い、目にすることが出来た内容と言い、まさにこの格言通り、筆者の一念が天に通じてお導き下さったのだと強く思いました。

このことは「窮すれば通ず」という言葉にも通じると思うのですが、半端な窮し方ではだめで、天に通じる“窮し方”に至るためには、SQHK戦略を阻む障害克服のために、一切の妥協を排して徹底的に取り組む執念が必須だと思われ、この点が勝負の分かれ目だということを肝に銘じておく必要があると思います。

5)執念を支えたもの

安全を極めようとした時立ちはだかった不可能と思われる障害を、一切の妥協を許さずクリアする執念を支えたのは、“奇麗な手を怪我させた痛恨の思い”だったことは先述しましたが、実はもう一つあったのです。

それは、1975年の年末の職場懇談会で、いつも最後を締めるリーダー格の女性社員が「私が入社してから毎回皆から多くの改善依頼を出し続けてきましたが、全く変わりません。この職場を後輩に残すのは耐えられません。」と言って泣いたのです。これを受けて、翌年の元旦6時に出発して3キロ先の熱田神宮まで走ってお参りし、“今年中にこの職場を改善できなければ会社を辞める決意で取り組みます”と誓ったのです。

女子社員の涙を受けて決意し、熱田神宮に対して行った“誓い”が執念を支えたもう一つです。

6)思わぬ後押しの存在

文字通りの死に物狂いの取り組みに、先述した天のお導きが加わり、5月連休前にレポートが完成し、上司に提出し、受けた13の質問に答えたところ、技術課を通さないで、上司に紹介された設備メーカーとの協業で進めることになり、翌日に来場した社長に説明し、連休明けに基本設計構想が示され、7月に、試作ラインが完成して試運転で性能が確認でき、その年のお正月休みを使ってSQHKラインが完成したのです。

これは、設備投資の規模からして異例の早さだったのですが、その背景には、他工場から受けていた15名の応援がその年一杯で打ち切りが決まっていて、丁度15名省力の本案が渡りに船だった事情があったのです。これ...