【第5章】中国企業改善指導のポイント

7、問題点を把握し対処する

前回のその83に続いて解説します。

【問題点事例】

(3)取引先に不良品を出荷させない

中国企業から調達する部材の品質で多くの日系企業が対応に苦慮していますが、中国企業もまた白分たちの仕入先中国企業の品質問題で困っているのも事実で、そこに違いはないのです。

中国企業から納入される部材に不良品が多い理由の一つに、中国企業は不良品と分かっていても納入することがあります。それは、中国企業は「納入してしまえば勝ち」的なとこがあり、非常に甘い考え方で、次のように考えているからです。

- 不良品でも納入してしまえば使ってくれる

- 最悪でも顧客の検査ではじいてくれる

このような考え方は日本企業ではあり得ません。

自己防衛の手段として、受入検査を自社ではなく仕入先で行うために、自社から検査員を仕入先に送り込んでいる中国企業もあります。仕入先でも当然出荷検査は実施しています。言ってみればそれを信用していないということです。確実に合格したものだけを納入させることが目的です。

中国企業に不良品を納入させないことを考えた時、これは有効な方法の一つです。

【その他の取り組み】

次のような取り組みで取引先の中国企業を鍛えましょう。

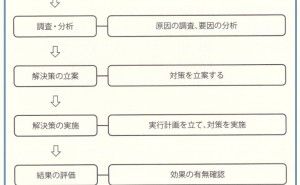

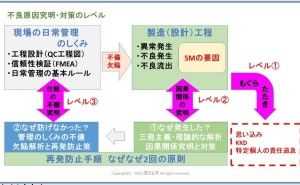

(1) 原因対策報告書~発生と流出を分ける

購入した部材に不良品が発見された際は、取引先にフィードバックし、原因対策報告書を必ず提出させます。中国企業の原因対策報告書を見ると、不良の発生と流出がごっちゃになっているものや、そのどちらかしか記載されていない報告書が少なくありませんでした。不良品が顧客に納入されるということは、不良が発生しただけでは起きません。発生した不良品が検査で検出されなかった、または、検出されたにも関わらず何らかの要因で出荷されてしまったということです。

不良発生や不良品を流出させてしまった原因の両方を分けて分析し、報告書に記載させるようにしましょう。同様に対策についても、発生対策と流出対策の両方が必要です。中国企業に発生と流出は別物だと認識させることがレベルアップにつながりますので、日系企業とすれば当たり前のことですが、取り組んでいきましょう。もし、先方の原因対策書の書式がそれらを分けて書くようになっていない場合、日系企業で発生と流出を分けて書かないとならない自社書式を使用させることでよいと思います。

【発生】

- 発生原因:不良を作ってしまった原因

- 発生対策:不良品を作らないための対策

【流出】

- 流出原因:発生した不良品をなぜ社内で発見出来なかったのか、止められなかったのか

- 流出対策:発生した不良品を社内で見つけ止めるための対策

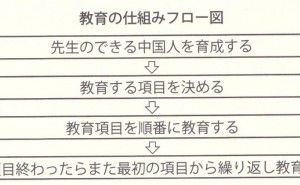

(2) 新人であることを理由にさせない

中国、日系企業問わず不具合の原因対策報告書を読んでいると「新人が作業したので不良を発生させてしまいました」「新人検査員が検査していたので流出させてしまいました」など、新人であることを理由にしているものが多いことに気が付きました。報告書を受け取る側として、この理由を認めてはいけません。買う側から見れば、誰が作っているかとか、誰が検査しているかとかは関係ありません。

また、提出された(新人を理由にした)報告書に書かれた対策のほとんどが「再教育を行う」でした。これもそのまま認める訳にはいきません。実は対策を書く側からすると、再教育というのは一番書きやすい対策なのです。しかし本当に再教育したのでしょうか、その効果はあるのでしょうか。

新人であることを理由にするというのは「我社は、不良がなくなることはない」と言っているのと同じです。なぜなら、中国工場には常に新人がいるのですから。要は、企業として品質保証の考え方がなってないということです。誰が作業しても不良にならない作業方法にするとか、ちゃんと検査できるようにしてから検査をさせるなど誰がやっても問題の出ない仕組みになるような対策を取ってもらうことが必要です。

(3) 既存の仕組みにのせる

改善対策を実施して効果のあることが確認...