【対策前の効果】

1.はじめに

体質系不具合の原因として、職場体質の欠陥が把握できた時点で効果に言及するのは時期尚早との声が聞こえてきそうですが、実は、この事例が対象としたモデルラインは、3月にプロジェクトを立ち上げた直前の2月に一件の自責クレームを出して以降、事情があって工場が閉鎖された2年半後まで、クレームゼロを達成しているのです。

しかも、前述のごとく、原因が体質ですので、対策には時間を要し、最初の対策は4か月後、完了とされたのは一年後ですので、対策前からクレームゼロを続けることができたことを不思議に思い、聞き取りを含めて調査したところ、実に興味深い事実が分かりましたので、対策のご説明前にご紹介する次第です。

この事例をご紹介することにした最大の理由は、現在中小企業の皆さんが抱えておられる諸問題解決に欠かせない“言語データ解析の威力のご紹介”なのですが、もう一つの理由が、対策前に顕著な効果を手にすることができた背景のご紹介なのです。

この情報発信を契機に、課題解決に挑戦される際、是非、念頭に置いておかれればと思います。

【この連載の前回:【快年童子の豆鉄砲】(その59)へのリンク】

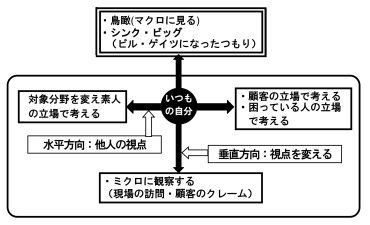

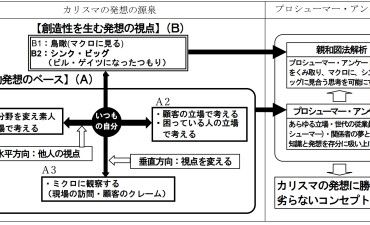

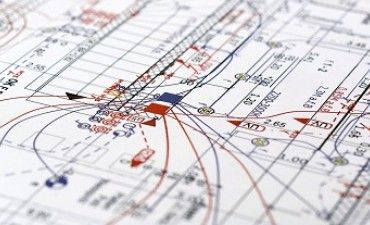

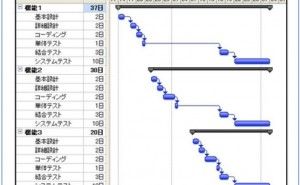

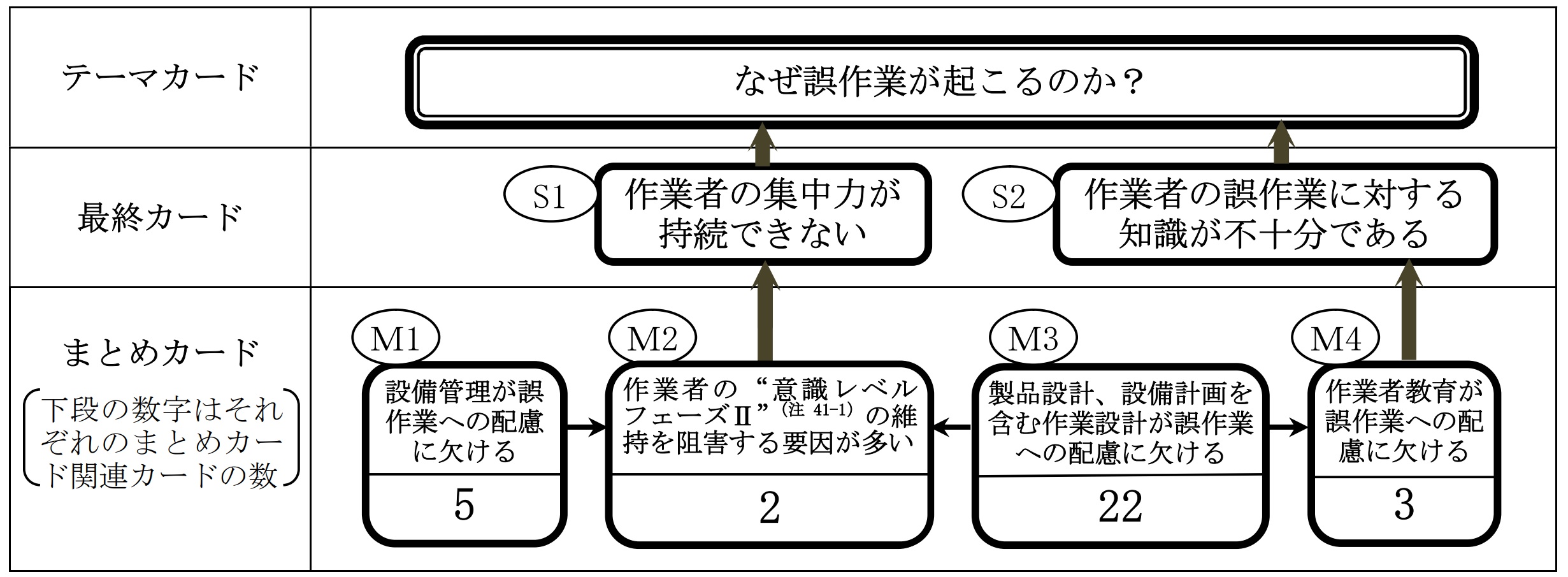

図41-1 連関図「なぜ誤作業が起こるのか?」のまとめ

結論引き出しに直結するカードを取り出してまとめる:【快年童子の豆鉄砲】(その59)より

2.対策前の効果の背景

1)“ホーソン効果”(注42-1)を、的確なタイミングと内容の対策でフォロー

高い目標に挑戦するプロジェクトを立ち上げますと、注目されていることからくるメンバーの昂揚感により具体的な対策が実施される前に効果が生じます。この現象は、ホーソン効果として有名ですが、この効果は長続きするものではないにもかかわらず、それに甘んじて、本格的な対策のタイミングが遅れたり、対策内容に厳しさが欠けたりして、失敗につながるケースが見られます。

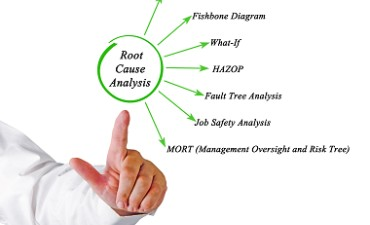

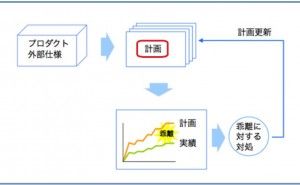

その点、この事例の場合、原因究明のために収集した言語データの連関図法による解析時点から、解析途上で気付いた点への対策をするなど、的確なタイミングと内容でホーソン効果に対するフォローがなされたことが、スタートからの切れ目ない効果を維持できた要因と言えます。

→【教訓1】ホーソン効果は、期待はしても頼ってはいけない

(注42-1)ウェスタン・エレクトリック社のホーソン工場において、照明と作業効率の関係を調査する実験を行った(1924-1932年)ところ、照明を暗くしても作業効率が上がると言う結果になった。理由は、注目されていることによる作業者のモチベーション向上とされ、この種の効果を“ホーソン効果”と呼ぶ。

2)効果発揮の前提は5年間で培ったチ-ム力

前述しましたように、本事例成功の核心は、言語データの解析なのですが、主体はあくまでも優れたチーム力によるものと強く感じました。先ず、顧客から改善を強く求められていたクレーム率100ppmの状態をシングルppmにまでした現象系不具合対策力が挙げられます。

そして、シングルppmをゼロにするために必死で取り組んだ2年間は、結果としてゼロにはできませんでしたが、現場と一体になって原因を徹底的に追及した間に培ったチーム力も大きいと思うのです。と言いますのは、その間の活動を通じてメンバーが、断片的ではあるものの、真の原因、即ち、ヒューマンエラーの背景を潜在的に手に入れていたものが言語データに込められていたからこそ、連関図法による解析結果が、琴線に触れた効果ある対策活動につながったと言えるのです。

このことから言えることは、現状が数十ppmで、現象系不具合に対する対策が不十分な状態のところには、数値データ解析がふさわしく、言語データ解析の適用は、労多くして功少ない結果しか生みませんので要注意です。

→【教訓2】最後はチーム力

3)連関図法による解析結果が生んだ作業者のモチベーション向上

上司がプロジェクトチームを結成して、誤作業の原因を調査中と聞いたモデルラインの作業者は、8~9割が自分たちの責任と言う一般的な認識に沿った結論になるものと覚悟していたところ、伝わってきた結論は意に反して、自分たちの責任だと思うものまで、誤作業に対する配慮の足りない職場環境が原因、即ち、上司の責任と言うものだったのです。

その結論を聞いた作業者は、ホッとしたのかと思ったら大違いで、私た...