1. 頑張っている社員に達成感を

表2-1の喫緊の課題の9番目「離職率が高い」は、折角の縁があって入社した社員が、短期間で離職するという中小企業にとっては深刻極まりない課題なのですが、その背景には、数えきれない要因が存在し、最も難しい経営課題ではないかと思います。

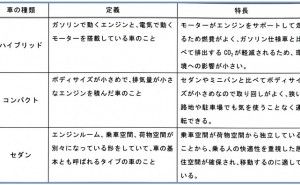

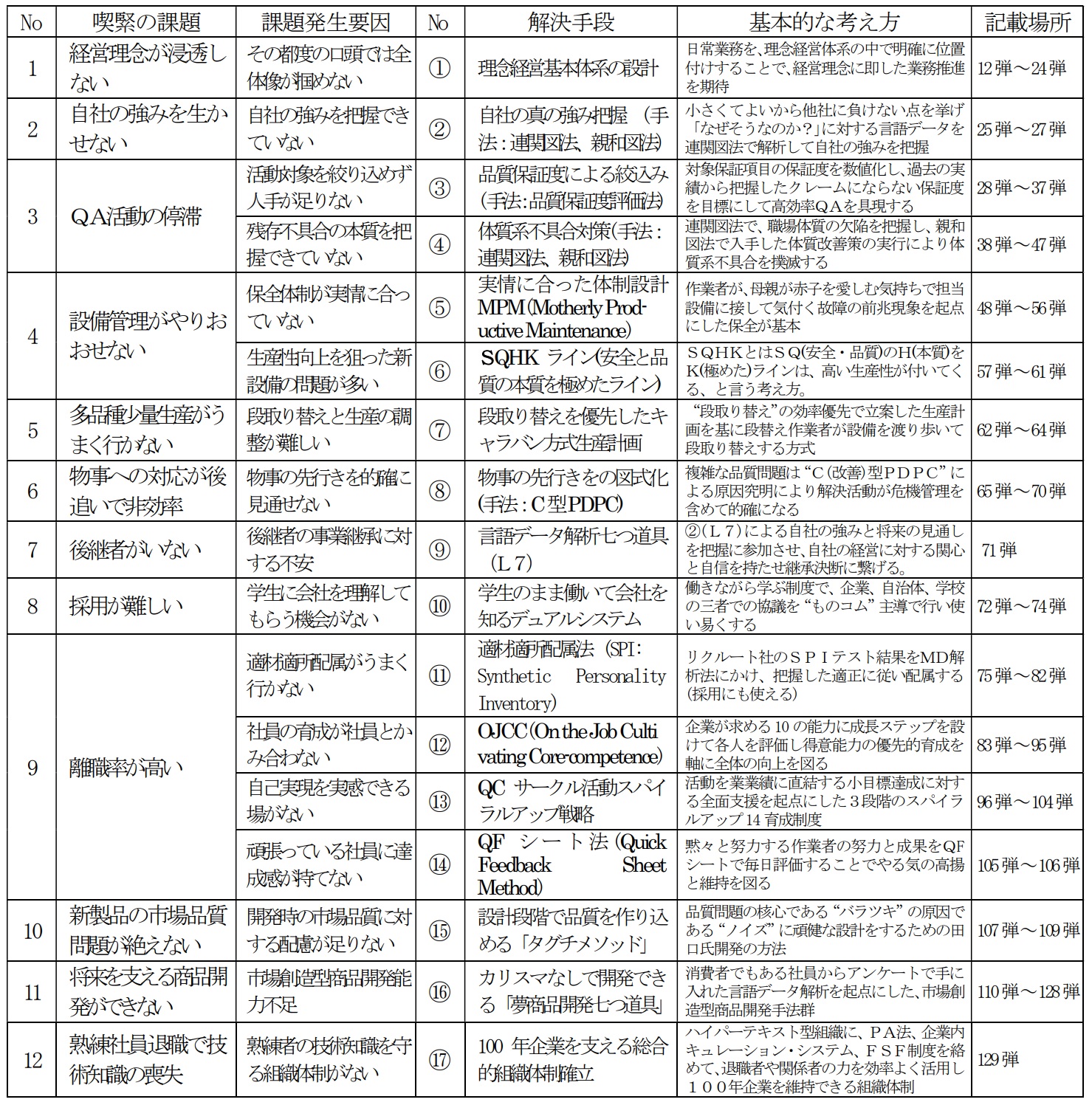

表2-1 中小企業が抱える喫緊の課題12と課題発生要因17に対する解決策の概要

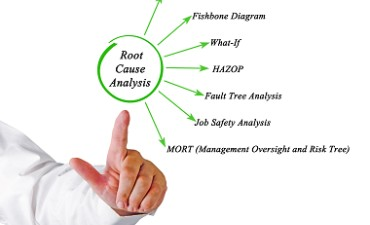

ここでは、その数えきれない要因のうち、普遍的で重要と思われる4つの要因を取り上げているのですが、その内の「適材適所配属がうまく行かない」「社員の育成が社員とかみ合わない」と「自己実現の場がない」 に対する解決策は、それぞれご説明いたしましたので、以降では「頑張っている社員に達成感が持てない」に対する解決手段「QFシート法」の説明に入らせて頂きたいと思います。

この「QF(Quick Feedback)シート」とは、毎日所定の数量の作業(主として単純作業)を実施する作業者の作業結果を作業者本人への迅速なフィードバックにより達成感を感じてもらうためのものです。

発端の詳細は後述しますが、組み立て不良が原因のクレームが多発し、受注に重大な影響が懸念される「品質管理メーカーの指定」を顧客から予告されるという特殊事情打開のための手段として採用し、絶大な効果を発揮したものですが、その背景には、マズローの5段階欲求の内の4番目「尊敬(承認)欲求」に対する充足手段としての機能が大きかったと言えます。

従って、本弾の具体的説明内容に拘ることなく、その背景にある上記趣旨を読み取って頂き、ここでご紹介するQFシートの具体例を参考に、対象業務にふさわしい手段を準備して頂ければと思います。

2. QFシート誕生の背景と効果

1)連日の組み立て不良クレームで窮地に

60人の作業者が12の組み立てラインで1日1万セットのブレーキアッセンブリーを組み立てている職場で、急激な増注への対応に追われた結果組み立て不良が多発し、各ラインでの全数検査で検出しきれない流出不良が発生し、その結果、1日1件の割合で組み立て不良クレームが発生する状態が1ヶ月続いたのです。

その状態を重く見た顧客から、この状態が続くようであれば、2か月後に「管理メーカー」に指定するとの宣告を受ける事態になったのです。この管理メーカー指定は、仕入れ先品質ワースト10企業になされるもので、この指定を受けますと、毎月工場監査が入り、その対応に現場に大変な負担が発生するだけでなく、営業活動に深刻な影響が発生しますので、社内的に大問題になったのです。

2)状況把握結果

この事態を受けて、急遽組立職場の状況調査をしたところ、急激な増産対応のため多くの新人が投入された影響もあって、品質保証課から派遣されている検査員が各ラインで実施する完成品の全数検査で検出する不良が、1日数件だったのが200件に急増しており、検出し切れない不良が顧客に納入さ...