◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

【この連載の前回:【快年童子の豆鉄砲】(その27)へのリンク】

1.はじめに

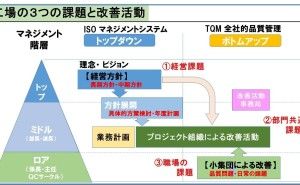

安全が常識化した今では、企業指針として“品質第一”を掲げる企業も出てきているのですが、そういう企業の品質保証(QA)活動の必達目標は、当然のように「クレームゼロ」が掲げられることになります。ところが、実際にクレームゼロに取り組んでみますと、中小企業の場合、次の二点が立ちはだかって活動が思うに任せず、目標達成に至らないのではないでしょうか。

1)活動対象の多さ

目標が「客先クレームゼロ」ですので、活動対象は、対客先品質保証項目全てにならざるを得ないのですが、その項目数は、ちょっとした規模の中小企業でも数百項目になり、日常業務がメーンの限られたマンパワーではとても対応し切れないのが第一点です。

仕方がないので、活動対象を主要客先や重要品質に絞り込むことになるのですが、活動対象以外の項目でのクレームが発生し、忸怩たる思いをすることになることが多いのです。

2)目標保証度の不明確さ

一方、活動対象として取り上げられた保証項目が、クレームにならないためには、ポカヨケなどによる“完全保証”が理想なのですが、費用や技術的な点で不可能な場合が多く、そう言った時、どこまで保証度を上げればクレームを防ぐことができるのかが不明確なのが第二点です。

仕方がないので、やれることをやれるだけ精一杯やることになるのですが、力及ばずクレームの発生を見ることになり、原因究明の結果、あと一歩の努力があれば防ぐことが出来たことが分かり悔やむことが多いのです。このようなことになるのは、活動対象の絞り込み基準が、本来あるべき“品質保証度”ではないためで、対策としては、対客先品質保証項目に対する品質保証度の数値化が考えられるのですが、品質保証度の重要な要素である“人”に関する数値化が不可能なため実現していないのが実情で、この難問に挑戦して手に入れた解決策がこれからご説明する“品質保証度評価法”です。

2.品質保証度の数値化の強いニーズを実感した出来事

自動車メーカーであるメーンカスタマーの監査で、品質保証担当者から指摘された項目は、確かに不十分ではあるのですが、クレーム防止上、より危険度の高い項目に取り組んでいた最中でしたので、そちらを優先させてほしいとお願いしたところ「俺の言うことを聴けないと言うのか」となり、限られたマンパワーでしたので、仕方なく、より危険度が高いと自覚していた項目に対する活動を中止して、指摘項目の改善活動を優先したところ、心配していた項目でクレームが発生し、車両点検にまで及ぶ対処を迫られ、痛恨の思いに駆られたのです。

この経験により、活動対象の優先度を、“数値化された品質保証度”で示さない限り、自主的で的確なQA活動を手に入れることはできないことを痛感し、QA活動にとって「品質保証度の“数値化”」の重要度は、計り知れないものがあることを強く感じさせられたのです。

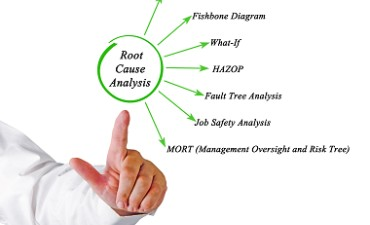

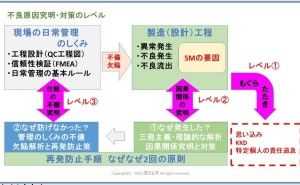

3.品質保証度評価法の考え方

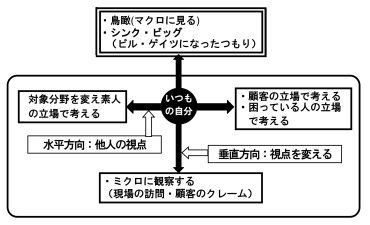

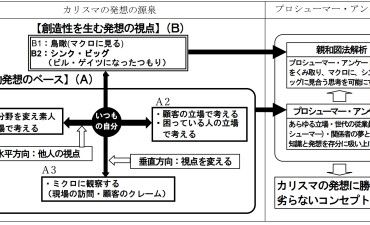

上述した痛恨の経験から、QA活動にとっての「品質保証度の数値化」ニーズの強さを認識したものの、品質保証度の重要な要素である“人”に関する要因の数値化問題が立ちふさがったのですが、あきらめきれず、思いあぐねた末に行きついたのが次のような考え方です。

即ち、品質保証度を決める要因を、システム(ハードウエア+ソフトウェア)とシステムを運用するヒューマンウェア(人関連)に分け、品質保証度の数値化が可能な“システム”について品質保証度の数値化を行い、過去のクレーム実績に照らし、この品質保証度をクリアすればクレームにならないという品質保証度を数値で把握して“k”とし、品質保証(QA)活動の目標を“システムの品質保証度のkクリア”とすることにより、品質保証度をベースとしたQA活動ができるのではないかと考えたのです。

そうすれば、「クレームゼロ推進活動」の活動対象項目を「品質保証度“k”未達項目」に絞り込むことができますので、上記2点の問題点に対処できるわけで、この考えを“手法”として確立したのが、ここでご紹介する「品質保証度(QAL:Quality Assurance Level)評価法」(以後QAL評価法)なのです。

問題だったのは、“品質保証度kの把握”で、設計した保証度算出要領に従って、過去に経験したクレーム発生時のシステムの保証度を計算し、最も保証度の高い値を“k”とし、全項目について求めた保証度に適用した時、矛盾がないかどうかの検証をして、矛盾がある場合は、その矛盾点を解消すべく、保証度算出要領を再設計して同様の検証を行う繰り返しの大変さでした。

この検証作業は、対象項目が数百項目ありましたので、結果的に7年かかったのですが、7年掛かっても諦めずに完成にこぎつけた執念を支えてくれたのは、上述の苦い経験でした...