1.「クレーム率シングルppmをゼロにした事例」の説明

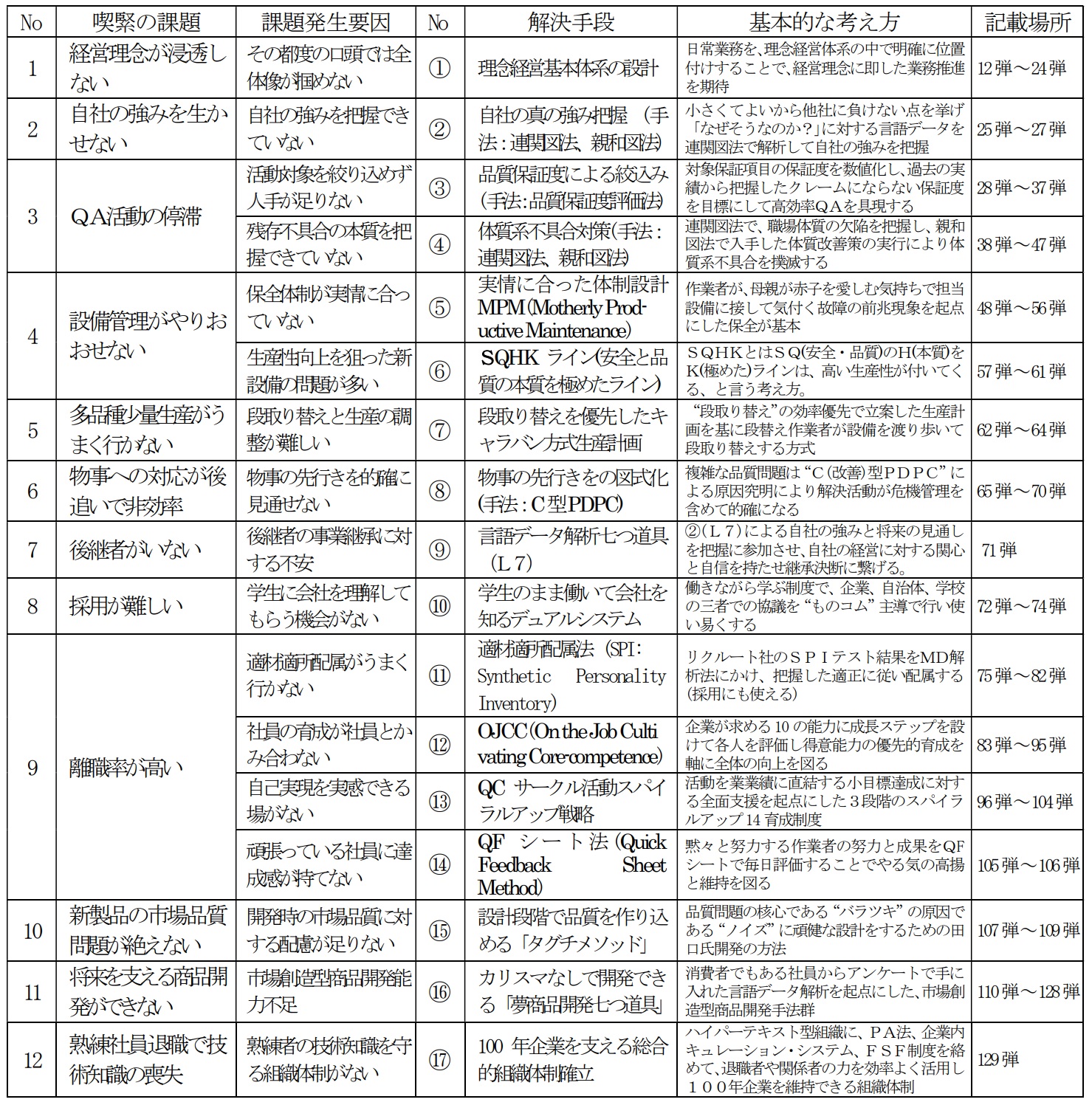

今回から、表2-1(【快年童子の豆鉄砲】(その5)) にある「喫緊の課題」の3番目「QA活動の停滞」の発生要因の2番目「残存不具合の本質を把握できていない」に対する解決手段「体質系不具合撲滅方法」を「クレーム率シングルppmをゼロにした事例」の説明を通していたしますので、参考にして頂ければと思います。

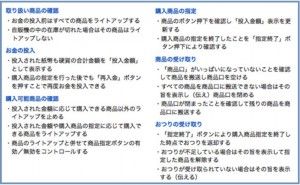

表2-1 中小企業が抱える喫緊の課題12と課題発生要因17に対する解決策の概要と記載場所

今弾では、この事例の背景をご説明致しますので、皆さんの会社の実情と照らし合わせて頂き、これ以降の具体的な活動の説明に対するご理解の一助にして頂ければと思います。

【この連載の前回:【快年童子の豆鉄砲】(その55)夢商品開発七つ道具の総括へのリンク】

2.支援要請

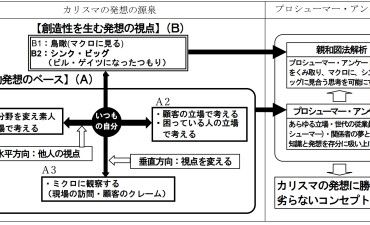

ある外資系のグローバルな自動車部品メーカーの工場長から「赴任時100ppmだったクレーム率をゼロにすることを目標に、工場一丸となって取り組んだ結果、3年でシングルppmにすることができた。あと一息で目標達成できると意気込み、必死で取り組んできたが、その状態で2年間停滞している。このままでは元に戻る懸念があるので、何としても“0”にしたいがどうすればよいかアドバイスが欲しい」との依頼を受け、クレーム率ゼロ達成のお手伝いをした事例です。メーンの組み立てラインをモデルに、フェーズ理論(【快年童子の豆鉄砲】(その15))をベースに、言語データ解析を軸に取り組んで成功した事例のご紹介です。

3.支援要請状況の把握

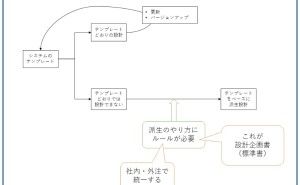

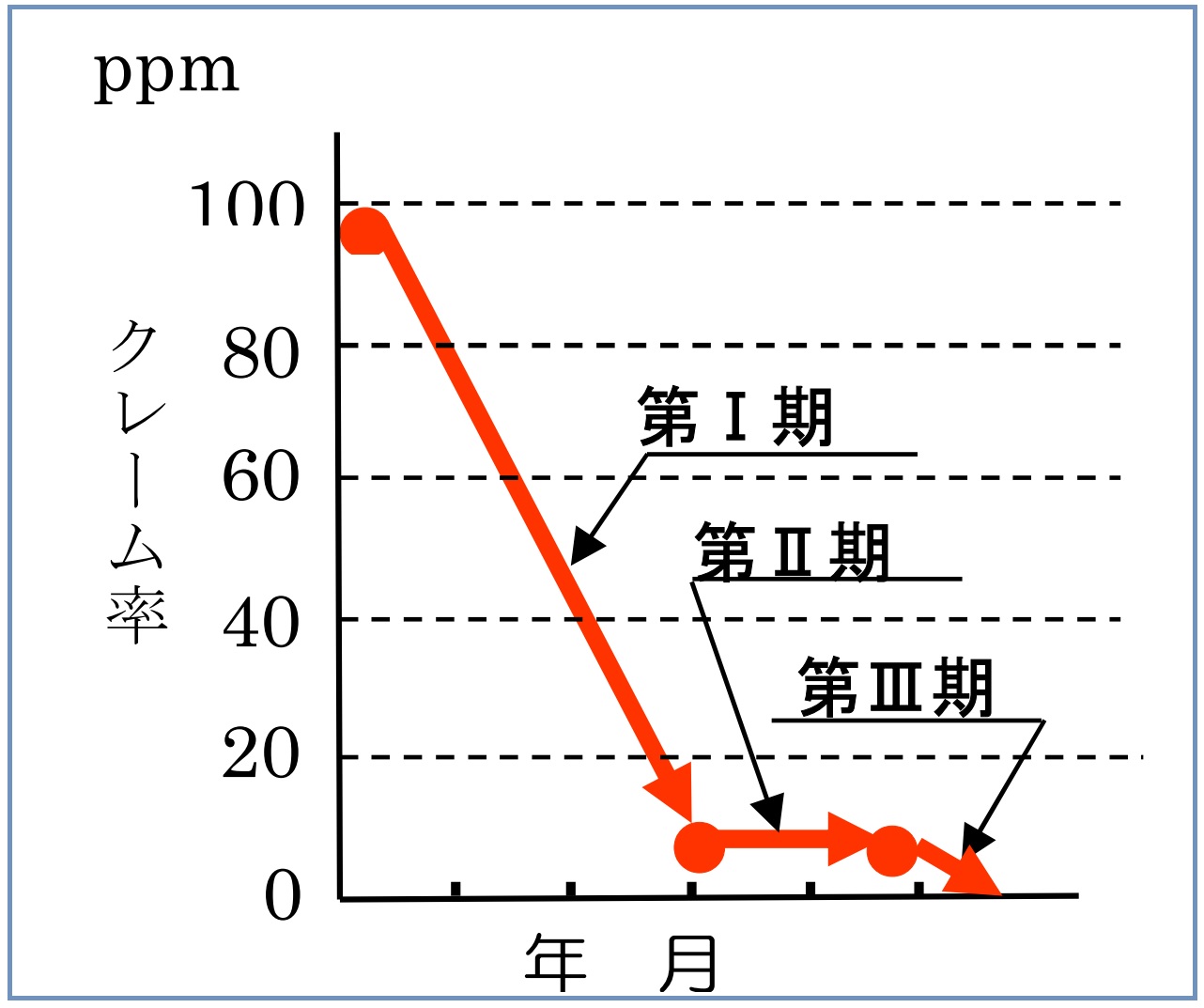

支援要請を受けた工場の状況は、図38-1のように把握することができます。即ち、従前のQC,QA活動が功を奏して見る見るクレーム率が低下した第Ⅰ期、シングルppmになったところで低迷し、打開策が見当たらない第Ⅱ期を迎えて、第Ⅲ期の活動支援の要請を受けた、ということになります。

このような状況は、今多くの企業で経験されていると思われますので、次弾以降でご説明する、第Ⅱ期の停滞原因の把握、そして、第Ⅱ期の停滞状況を打破して、クレーム率ゼロを達成できた第Ⅲ期の活動内容のご説明は、参考にして頂けるのではないかと思います。

図38-1 クレーム率の推移

4.第Ⅱ期の停滞原因は体質系不具合の残存

図38-1にある第Ⅱ期のような状況は、従前のQA活動を着実に推進し、シングルppm段階になると、社内不良を加えても不具合件数が極めて少なく、原因もてんでんばらばらで、従前の数値データ解析結果をベースにした活動が機能しないために起こる現象です。

要するに、第Ⅰ期は、従前のQA活動による“現象系不具合”(注)撲滅活動期で、第Ⅱ期の停滞理由は、従前のQA活動が機能しない“体質系不具合”(注)が残っているため、ということになります。第Ⅲ期の活動起点は、不具合発生原因の“職場体質の把握”と言うことになります。(注)これは筆者の造語

5.不具合発生体質の把握

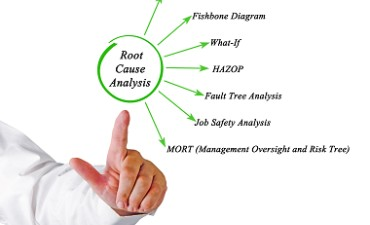

この体質系不具合の場合、通常の原因調査では、行きつく結論のほとんどが人に関わる“ヒューマンエラー”になり、その対策は、人に深く関わるだけにあいまいにならざるを得ないため、効果に結びつかないと言えます。この“ヒューマンエラー”に対する向き合い方は、【快年童子の豆鉄砲】(その15)でご説明しましたように「環境を整えれば作業ミス(ヒューマンエラー)は起こらない」と言う、フェーズ理論をベースにした対処を考えよう、即ち、体質系不具合の真の発生原因はヒューマンエラーを誘起させる“職場体質”であると言うことです。

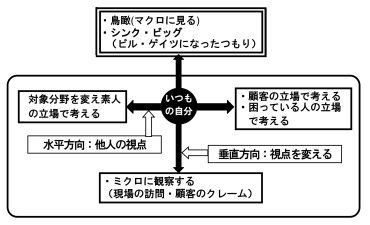

ここで問題になるのが、ヒューマンエラーを誘発する職場体質の把握方法なのですが、職場体質の問題点を肌で感じているはずの関係者のその思いを、断片的、独断的でいいからできるだけ多く採取して、その思いを「言語データ」として解析することになるのですが、解析手法は、言語データ解析七つ道具(L7)の一つ、「連関図法」を使います。

6.言語データの採取

先ず、体質把握対象職場ですが、ヒューマンエラーと最も縁の深い“組み立て工程”としました。そして、ヒューマンエラーに直結する“誤作業”(この工場では、作業ミスを誤作業と言う言葉を使っています)を取りあ...