3.「C型PDPC」の使い方

3)各ステップの進め方:【快年童子の豆鉄砲】(その87)からのつづき

【この連載の前回:【快年童子の豆鉄砲】(その87)へのリンク】

Step 9:作成した「C型PDPC」を基に工程改善計画の立案・実行

「C型PDPC」の説明は、Step 8で完了しているのにこのステップを追加したのは「C型PDPC」を使った問題解決には、次の2つのポイントが重要であることを明確にしておくためです。従って、作成した「C型PDPC」を基にした工程改善計画の立案・実行に際しては、その点を意識して頂ければと思います。

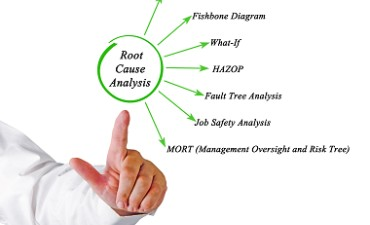

【ポイント 1】「C型PDPCは、問題解決手法ではない」ことの再認識のため

説明をお読みになって「C型PDPC」が問題を解決したと思われたかもしれませんが「C型PDPC」は、混沌解明手段であって、問題解決は、従前のSQCと固有技術の出番だということです。この事例の場合「C型PDPC」が、混沌状態を整理して、職場が持つ高い問題解決能力が発揮できる状態にしたということで、この“高い問題解決能力”がなければ成果を手にすることはできなかったということです。

【ポイント 2】「C型PDPC」は、工程改善計画の推進環境づくりに最適である

C型PDPCを適用するケースは、対象が現存するラインやシステムなので「維持」と「改善」を両輪とする活動が必要なのですが、多発する問題による混沌状態の中にあって、往々にして「維持活動」が疎かになり、結果として「改善活動」が成果に結びつかないケースが見られます。

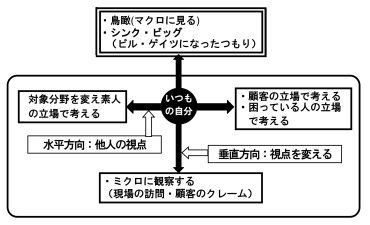

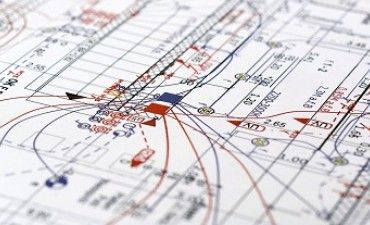

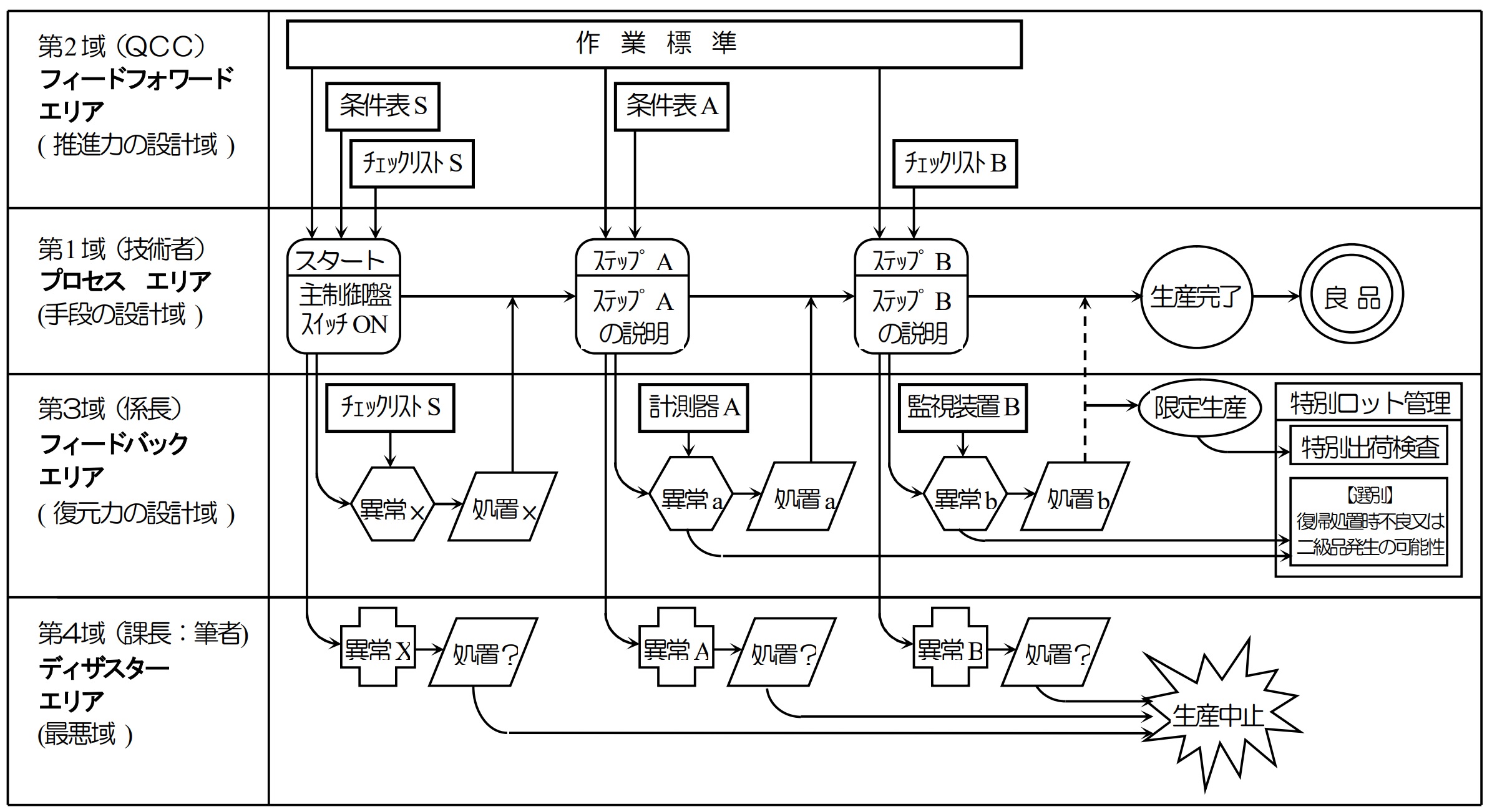

その点、図69-1のC型PDPC模式図のように、維持活動を「第2域」に明記して分担をQCサークルとし、改善活動を、改善レベルによって係長が分担する「第3域」と課長が引き受ける「第4域」に分けて整理することにより、維持と改善を両輪とする活動の環境づくりに最適と言えます。

図69-1 C(改善)型PDPC模式図

4.事例にみる「C型PDPC」のポイント

一回の停台で30万円の損失が出る化学プラントで、毎日のように起こる停台トラブルを解消することが出来た事例を使って「C型PDPC」の使い方をご説明したのですが、効果を生んだポイントを下記しますので、参考にして頂ければと思います。

【ポイント 1】問題の全貌を把握することができた。

応援を開始した当初、50を超えるトラブルのリストを、プラントの問題の全貌として提示されたのですが、現実は、それらのモグラたたき状態が発生しており、とても問題の全貌を把握できていると言えない状態で混沌を極めていたのです。

そう言ったところに、“プラントの問題の全貌と解決策”が、目で見て分かる形の「C型PDPC」によって示され、作業者を含めた関係者全員が共通認識として、“プラントの問題の全貌”を把握することが出来たことにより生じた職場のやる気の大きさは計りしれないものがあり、トラブル解消の大きな力になったと言えます。

【ポイント 2】明快な指示を打ち出すことができた。

以前は、どのような異常でも、何とか修復しようと必死になって努力し、時にはそれが被害を大きくしたりしていたのが現場の実情だったのです。それが、「C型PDPC」により「13の異常は即刻停台、残りの16は可及的速やかな修復を目指して頑張る」という明快な指示が打ち出されたことにより、不具合発生要因に関する事態は何も変わっていないにもかかわらず、職場の雰囲気が様変わりしたのです。これは、明快な指示が、やる気はあってもどうしてよいか分からなかった作業者の琴線に触れたからだと思われ「C型PDPC」様々と言えます。

【ポイント 3】難局打開における分担を明確にすることが出来た。

「C型PDPC」(図69-1)が示す明確な分担は、職場の持てる力の効率よい発揮に繋がりました。

1)フィードフォワード(FF)エリアは“QCサークル”

現状維持のこの領域がきちんと機能しないためのトラブルが混沌に輪をかけていたのですが「C型PDPC」の提示により分担が明確になったことにより作業者の意識が著しく高くなり、この領域のトラブルが皆無となったことが、改善活動を大きく後押ししました。

2)フィードバック(FB)エリアは“係長”

FFエリアのトラブル処理を、QCサークルに任せることが出来た分、改善活動に注力することが出来、トラブルが見る見る減少し、ラインの持てる力をきちんと発揮できるようになっ...