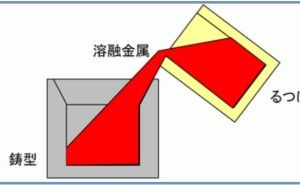

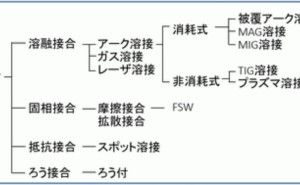

溶融接合は材料の一部を加熱して溶解し、溶加材などを加えて溶接する手法です。

そして酸化防止のために二酸化炭素やアルゴンなどのシールドガスを使用します。溶融接合は加熱する熱源の種類によってアーク溶接、ガス溶接、レーザー溶接などに分けられます。中でもアーク溶接は最も広く使用されています。

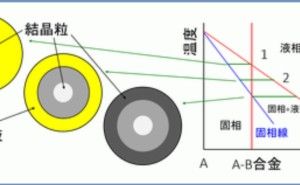

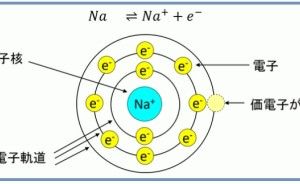

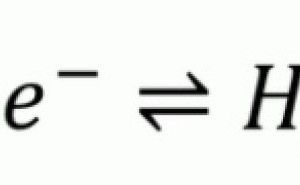

アークとは一種の放電現象です。そのため電極と溶接材を導通して溶接作業を行います。アーク溶接の中でも電極が消耗式か非消耗式かで分けられます。消耗式の電極の場合、電極(ワイヤー)が送給装置にセットされトーチ先端まで送り込まれます。この電極自体が溶接中に溶けることで溶加材となって溶接部に溶け込みます。種類としては主に鉄鋼材料に使用されるMAG(Metal Active Gas)溶接、主にステンレスやアルミニウムなどの非鉄材料に使用されるMIG(Metal Inert Gas)溶接などがあります。

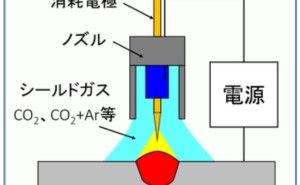

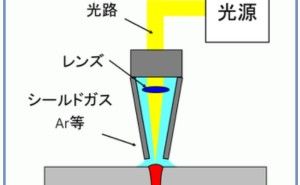

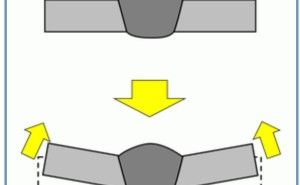

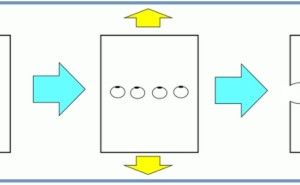

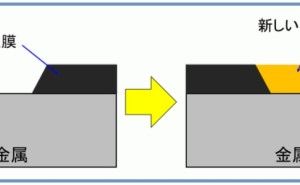

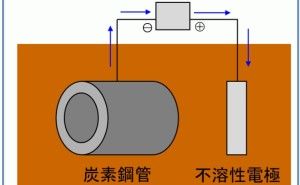

両者の大きな違いはシールドガスです。MAG溶接の模式図を下図に示します。MAG溶接の「A:Active」はシールドガスが「活性な」という意味です。

図. MAG溶接の模式図

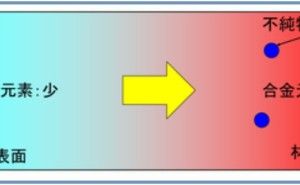

具体的には二酸化炭素単独やこれにアルゴンを混ぜた混合ガスを使用します。二酸化炭素単体の溶接をCO2溶接と呼ぶこともあります。シールドガスに二酸化炭素を使用するためMIG溶接と比較して溶け込み深さが深いことが挙げられます。鉄鋼材料をMAG溶接する時に電極ワイヤーにはSiやMnが添加されており、鉄の酸化および溶接時のガス(ブローホール)の発生を防止しています。

一方、MIG溶接ではシールドガスに不活性ガス(通常アルゴン)を使用しています。「I:Inert」は「不活性な」という意味です。溶接の仕上がりがMAGよりもキレイになること、シールドガスで化学反応を起こさないことからステンレスや非鉄材料に使用できることが特徴です。

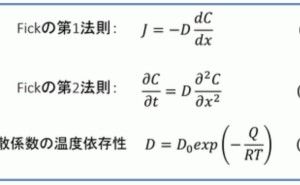

非消耗式ではTIG(Tungsten Inert Gas)溶接やプラズマ溶接などがありま...