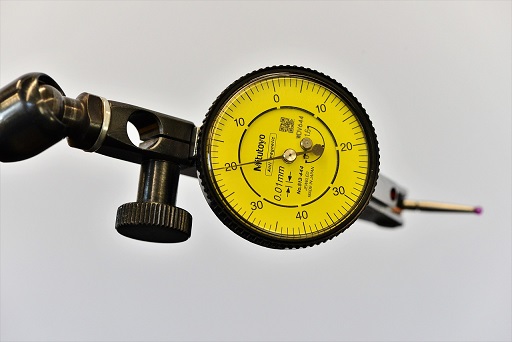

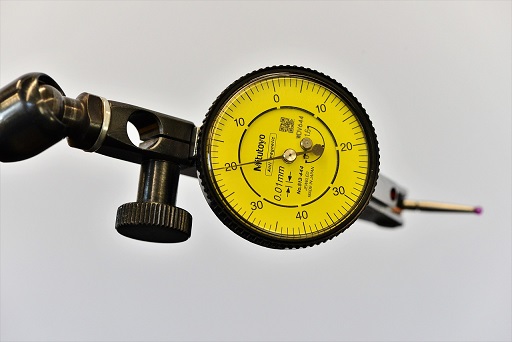

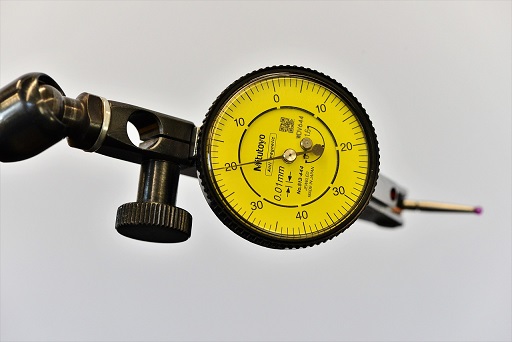

量産後に規格が守れない、寸法NGの対策とは 中国企業の壁(その16)

1. 仕入先の処理の順番

2. 顧客と取交した規格

3. 生かされていない教育

続きを読むには・・・

この記事の著者

KPIマネジメント株式会社

中国工場の改善・指導に強みを持っている専門家です。 社名の「KPI」は「Key Process Improvement」のことで、工場の最も重要な工程の改...

この記事の著者

根本 隆吉

中国工場の改善・指導に強みを持っている専門家です。 社名の「KPI」は「Key Process Improvement」のことで、工場の最も重要な工程の改善・再構築を第一の使命と考え皆様を支援します。

中国工場の改善・指導に強みを持っている専門家です。 社名の「KPI」は「Key Process Improvement」のことで、工場の最も重要な工程の改...

この連載の他の記事

現在記事

「品質マネジメント総合」の他のキーワード解説記事

もっと見る製造業の品質対策:真の原因とは

品質対策を行う場合、原因はどこまで追求するのか?という疑問が沸いてきます。それは、間違ったなぜなぜ分析を念頭に原因追及を行った結果、いつまでも原因にたど...

品質対策を行う場合、原因はどこまで追求するのか?という疑問が沸いてきます。それは、間違ったなぜなぜ分析を念頭に原因追及を行った結果、いつまでも原因にたど...

特殊工程の4M変動への対応方法とは

日本の品質が優れていると言われるものの一つとして溶接や熱処理などの特殊技術があります。 1. 特殊工程とは &n...

日本の品質が優れていると言われるものの一つとして溶接や熱処理などの特殊技術があります。 1. 特殊工程とは &n...

品質を良くすることで、コストを下げるとは

「品質が良い悪い」と言ったり、「品質を上げる」と言ったりしますが、これがどんなものなのか、明確でしょうか。よく「前回のような品質問題は起こさないよう...

「品質が良い悪い」と言ったり、「品質を上げる」と言ったりしますが、これがどんなものなのか、明確でしょうか。よく「前回のような品質問題は起こさないよう...

「品質マネジメント総合」の活用事例

もっと見るコストを下げて品質を改善した洗浄機の事例

高価な機械ほど、適切な利用状態を追及する必要がありますが、同じ洗浄機械を使用していても非常に良い表面改質を実現できる会社とそうでない会社がありま...

高価な機械ほど、適切な利用状態を追及する必要がありますが、同じ洗浄機械を使用していても非常に良い表面改質を実現できる会社とそうでない会社がありま...

熱処理工程の一方通行作業とは

熱処理工程は品質管理上とても危ういものと言えます。 熱処理の前後で外観的に区別できるものは問題ありません。例えば、収縮して熱処理前後で寸...

熱処理工程は品質管理上とても危ういものと言えます。 熱処理の前後で外観的に区別できるものは問題ありません。例えば、収縮して熱処理前後で寸...

品質管理 中国工場管理の基本事例(その15)

◆品質管理-中国工場の品質がよくないのはなぜか(その5) 中国工場のスタッフについてみています。これまで作業者や管理者の班長・組長...

◆品質管理-中国工場の品質がよくないのはなぜか(その5) 中国工場のスタッフについてみています。これまで作業者や管理者の班長・組長...