第3部 ジャスト・イン・タイム生産:改革サイクル編

ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どのように始め、活動を進めていけばいいのか、実例やワークシートの作成方法などを紹介しながら、具体的に説明します。

第1章 改革は6つのステップで行なう

JIT改革は、目標設定から改革の実施、活動後の対策まで6つのステップを踏みながら進めていきます。本章では、その手順と改革の進め方について説明します。

【この連載の前回:流れ生産:ジャスト・イン・タイム生産(その83)へのリンク】

1. JIT改革は6つのステップで進めていく

改革は「改革のサイクルTIPDCA」で進め、このサイクルをスパイラルに繰り返す。

(1)改革のサイクルTIPDCA

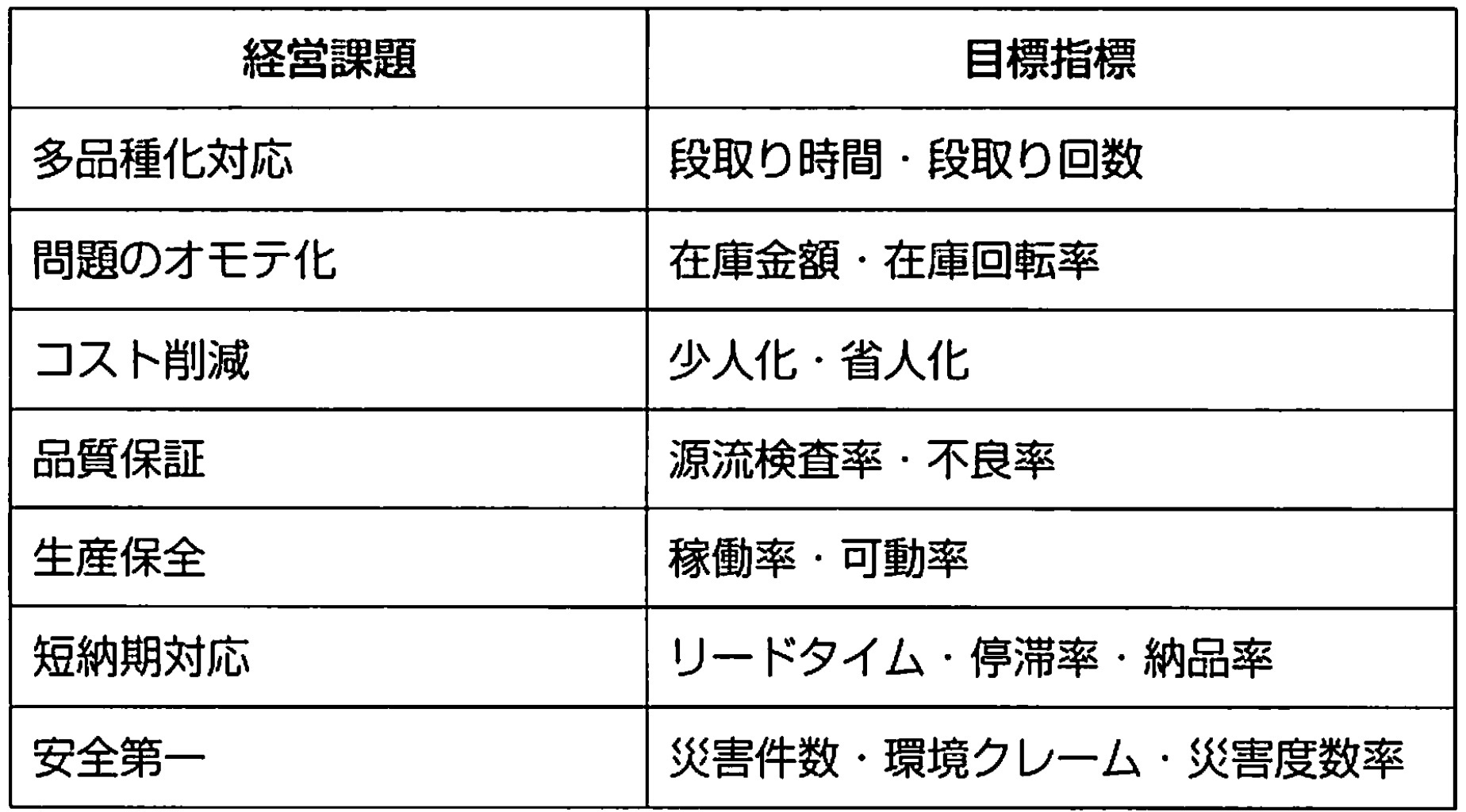

① T:目標一「7ゼロ生産指標」により目標を設定する

JIT活動を始めるとき、最初に目標設定を行ないます。この目標は、経営計画や方針、戦略を前提とし、それと関連していなければなりません。企業運営に求められる7つの経営課題と、これをゼロベースで発想する方法、この「7ゼロ」を達成することがJIT活動の目的となります。7つの経営課題について、それぞれ目標とすべき指標を示した「7ゼロ生産指標」をもとに、まず、企業全体と部署ごとの現状の数値をそれぞれ計算し、これに従って、 1年後の目標数値を設定します。

経営計画などをもとに、部署ごとに与えられた目標値を達成するための課題について、指標を設定しますが、部署によっては、すべての指標が該当しない場合もあります。また、7つの経営課題に対応する指標のほかに、経営総合効果の指標として生産性、省スペース(空スペース・活用スペース)があります。

② I:本来あるべき姿一夢を描く

目標が設定できたら、次に、職場や現場の本来あるべき姿や、このようにしたいと思う姿をイメージし、具体的にシートの上に描いていきます。いわば、家を増改築するための設計図です。その際に大切なのは、まず、自分たちの現在の姿を知ることです。それがわからなければ、どこをどのように改革したらいいのか見えてきません。具体的には、モノの流れ(動き)、人の流れ(動き)、機械の流れ(動き)、情報の流れ(動き)を書いていきます。

現状の姿を把握したうえで、本来あるべき姿を描きます。それは、理想でも夢でもかまいません。それを、①森(職場や工場全体)、②林(部署や部門)、そして、③木(工程)と焦点を絞り込むように、それぞれ1枚のシートに描いていきます。イメージ図を作成するときに必要なのは、向かうべき目的地と方向をはっきりと認識し、示すことです。足元ばかりを見ていると、方向性を見失ってしまいます。

【ステップ ①】森を描く

最初に、会社や職場全体の現在の姿を描き、次に本来あるべき姿を描きます。以下の要素を1枚の図に家の設計図のように描き込んでいきます。

- 在庫の棚

- 仕掛り品の置き場

- モノの搬入方向

- 納入側や取り出し側

- モノの搬入ルート

- 設備のレイアウト

- 機械の投入部品の慨き場

- 加工済み品の置き場と投入・取り出し方向

- 作業者の配置

- 設定した職務範囲に伴う通路や作業区

- 情報の流れ

「森」の段階では、会社全体の状況をオモテにして、アプローチを明確にするために、会社全体のモノの流れとそれに伴う情報の流れをレイアウトに描くのがポイントです。たとえば、モノの流れ(動き)は、どの部門とどの部門を通って、最終的に顧客のもとにたどり着いているのか。どこにモノの停滞があるのか。また、モノの動きに伴い、情報はどこから発して、どこを通り、各職場や現場に指示が出ているのか、モノと情報の流れの現状をオモテ化します。

企業のなかにはさまざまな流れができています。そのなかで何を改革の対象とするのか、取扱製品や業務な...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)