【実践編 第2章目次】

第2章 流れ生産で工場に流れをつくる

1. 流れをつくる生産のライン化の手順←今回の記事

2. 多工程持ちで少人化を実現させる

3. 少人化で生産ラインを効率よく、柔軟にする

4. かんばんのしくみで引っ張り生産に転換する

第2章 流れ生産で工場に流れをつくる

実践編 第2章から、JIT改革の具体的な実践手法についての解説に入ります。「流れ生産」は、職場や現場に流れをつくる改革です。「流れ生産」「少人化」「かんばん」の3つの手法を取り上げます。

1. 流れをつくる生産のライン化の手順

製品の特性に合わせたライン化の手法と、乱れた流れを整えていくための3ステップ。

◆ 生産の流れをつくる

ジャスト ・イン・タイム(JIT)では、流れを大切にしており、とくに、生産方式は「流れ生産」を基本としています。流れ生産とは、生産工程の順番通りにつくる方法で、 1工程ごとに加工を加え、付加価値を付け加えながら完成品をつくっていく生産方法をいいます。

流れ生産には、ロット単位で流す、いわゆる「ダンゴ生産」や「1個流し」などがありますが、 JIT生産では1個流しを基本と考え、ダンゴ生産から1個流しへの転換を図っていきます。そのためには、 まず、モノの流れそのものをつくるとことから解説を始めたいと思います。

生産現場では、さまざまな種類の製品をつくっていますが、すべての製品ごとに専用の生産ラインを組めるわけではありません。そのため、製品ごとに、どのような生産ラインを組めばいいか、ライン構想を練ります。

生産ラインは、品種と数量により大きく3種類に分けます。専用ライン、汎用ライン、グループ生産のラインです。ある程度の生産量が見込める製品については、その製品専用の生産ラインを組みます。逆に、生産量が少量の製品、あるいは、時々しか生産しない製品、試作品Iを1個だけつくるなどの場合は、必要があるときに、その都度ラインを組みますこれが汎川ラインです。

ところが、近年では、多品種少量化の影響により、この中間に位置する中少量に分類される製品が多くを占める傾向にあります。このような製品については、再度、グループ分けが必要になります。まず、 3種類のラインのなかから、製品に適したラインを選ぶ方法について解説していきます。

◆ P-Q分析でラインの組み方を決める

「流れ生産」をつくるには、 まず、現状を洗い出し、どんな生産ラインにすればいいのかを分析するところから姑めます。

そのために用いられるのが、 P-Q分析という手法です。P-Q分析では、対象とする製品と生産量を集計して「パレート図」(P-Q分析表)というグラフをつくります。これにより、品種(Products)と数量(Quantity)の関係をオモテ化し、それぞれの製品の特徴に合わせたラインを構築するための分析をします。この分析により、数量のまとまる製品は「専用ライン」とし、少量の製品は、その都度ラインを組む「汎用ライン」に分けます。

◆ P-Q分析の手順

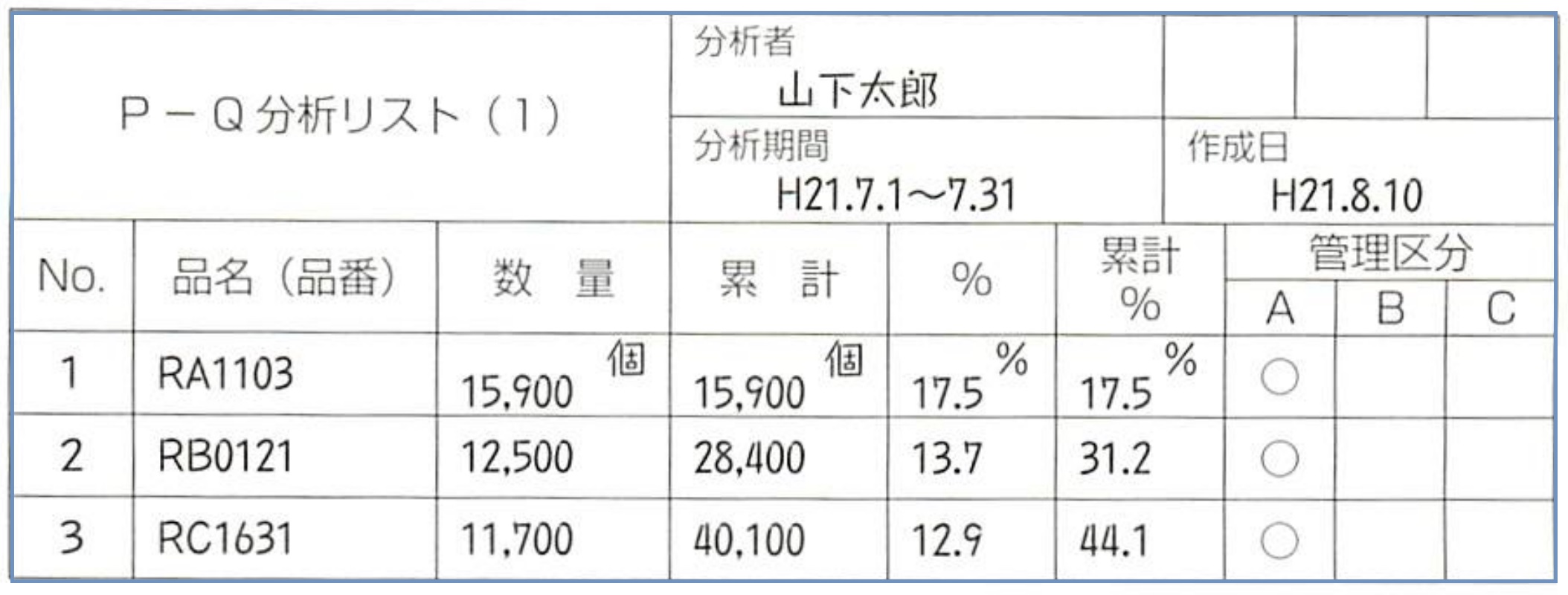

P-Q分析は、 ①P-Q分析リストを使って品種と数量のデータを集計し、②数量の多い品目から並べてグラフ(パレート図)を作成し、③3つのグループに分類するという手順で行ないます。

・手順1:P-Q分析リスト作成

(1)分析期間:いつから、いつまでの期間の分析かの記入

(2)品名: 品目の名称と品目番号を数量の多い順に記入

(3)累計: 上から各品目の累計数量を記入

(4)%:各品目の数量の生産量に対する割合を記入

(5)累計%:上から各品目の累計数量の全数量に対する割合を記入

(6)管理区分:ABCに分類し、○を付ける

・手順2:「P-Q分析表」 (パレート図)を作成する

(1)左の欄:数量の...