【実践編 第2章目次】

第2章 流れ生産で工場に流れをつくる

1. 流れをつくる生産のライン化の手順

2. 多工程持ちで少人化を実現させる

3. 少人化で生産ラインを効率よく、柔軟にする

4. かんばんのしくみで引っ張り生産に転換する←今回の記事

第2章 流れ生産で工場に流れをつくる

実践編 第2章から、JIT改革の具体的な実践手法についての解説に入ります。「流れ生産」は、職場や現場に流れをつくる改革です。「流れ生産」「少人化」「かんばん」の3つの手法を取り上げます。

4. かんばんのしくみで引っ張り生産に転換する

かんばんは、モノの管理と作業指示のためのしくみです。わかりやすい「目で見る管理」にも有効です。

◆かんばんのしくみ

生産現場でいう “カンバン”には、 2種類があります。ひとつは、漢字で書く 「看板」で、モノの置き場や名前などを表示することで改革の基礎をつくる、 5Sの「整頓」で用いられます。通称、「漢字看板」「表示看板」などと呼ばれます。もうひとつは、ひらがなで書く「かんばん」で、部品などの在庫管理や作業指示などに使われます。「ひらがなかんばん」とも称します。

◆かんばんで「引っ張り生産」に転換

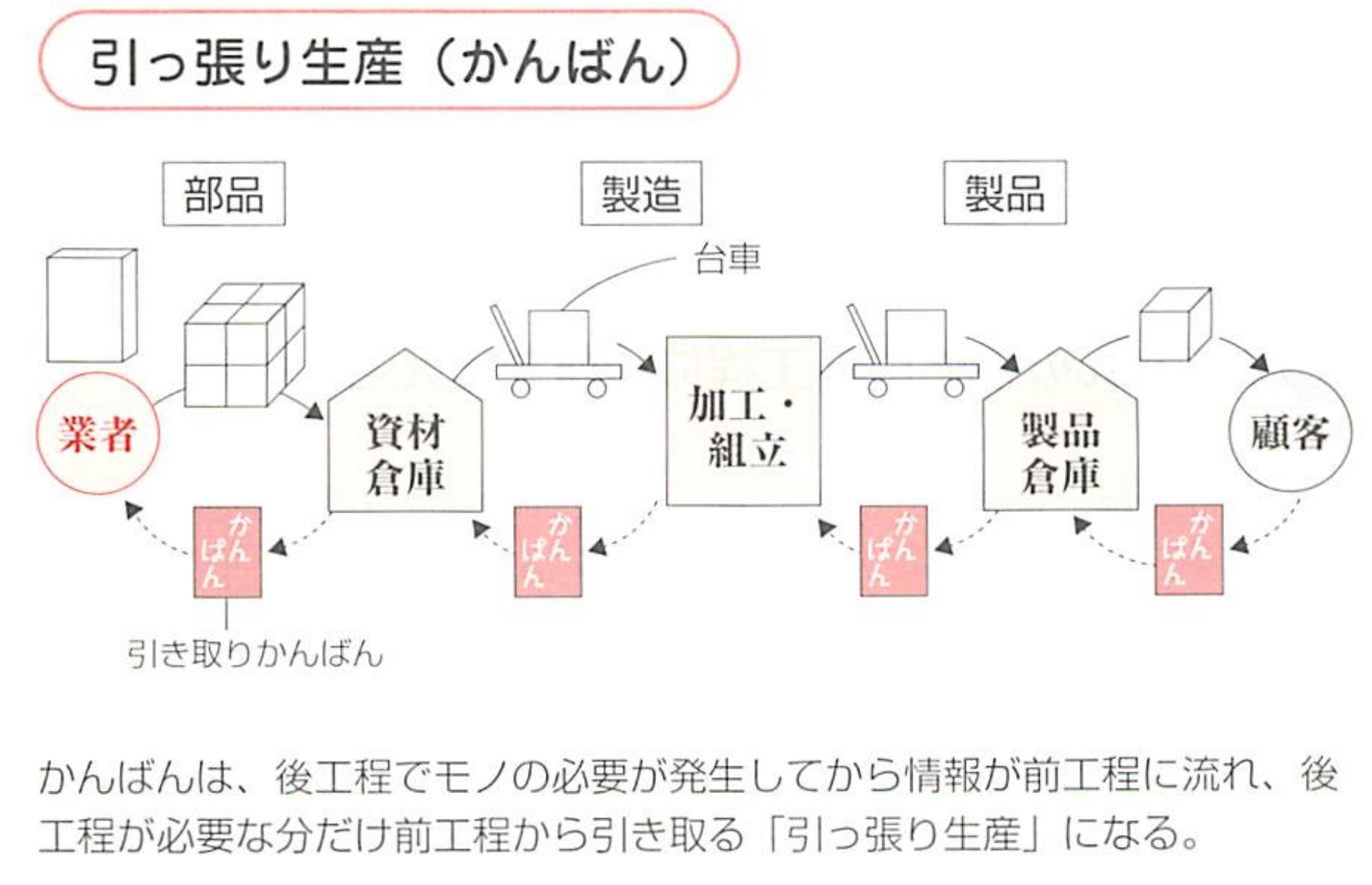

かんばんのもうひとつの特徴は、「引っ張り生産」に対応していることです。引っ張り生産は「後工程引き取り」が原則で、後工程が、必要なモノを、必要なときに、必要な分だけ、前工程から引き取ります。まさに、JIT生産に対応したしくみなのです。

顧客が製品を引き取ると、製品に付いていたかんばんが外れて、組立部門に戻ってきます。組立部門は、外れたかんばんの分だけ製品を組み立て、加工部門は、組立部門が引き取った分の部品を加工し、購入部門は、加工部門が引き取った分の材料を購入する、という方法で、実際にモノの要求が発生してから、情報が前工程に流れ、それに応じて作業するしくみをとっているのです。

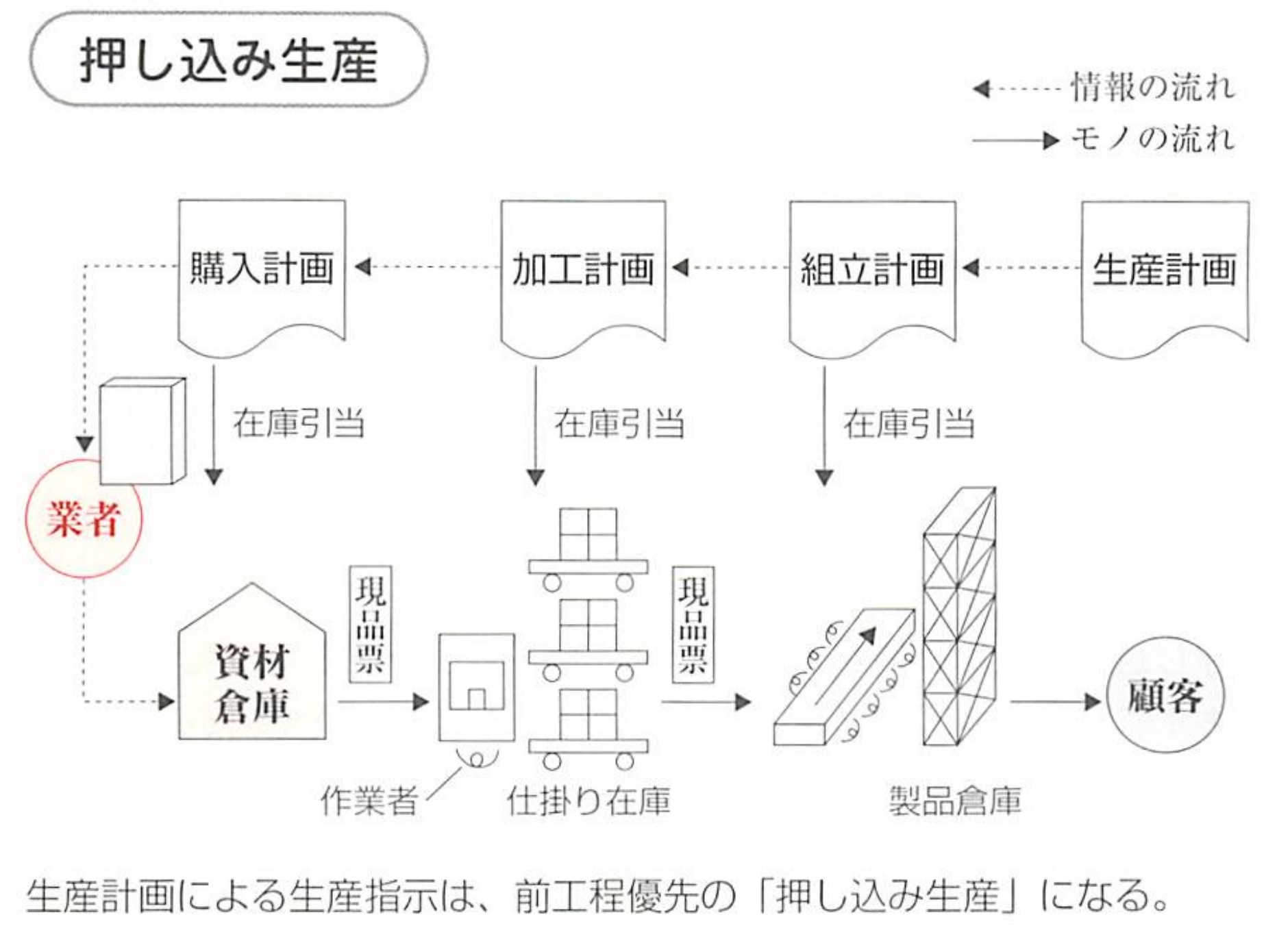

従来の生産指示は、まったく逆の流れをしています。これまでは、生産計画をもとに各工程の作業計画を作成し、それぞれの工程にそれぞれの生産指示を行ないます。各工程はそれぞれの計画にもとづいて、ほかの工程とは関係なく、その工程のピッ...