【この連載の前回:流れ生産:ジャスト・イン・タイム生産(その58)へのリンク】

【実践編 第3章目次】

第3章 平準化で生産の波を小さくする

1. 生産を平準化する

2. 多品種対応のため段取り替え改革は必須

3. 不良ゼロを目指す品質保証とポカヨケのしくみ←今回の記事

第3章 平準化で生産の波を小さくする

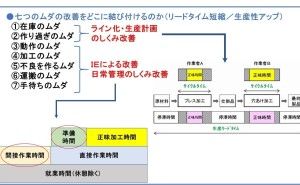

「平準化」は、生産の波を小さくする改革であるとともに、需要と供給を一致させる生産のしくみづくりです。この章では「生産計画の平準化」「段取り替え改革」「品質保証とポカヨケ」について説明します。

3. 不良ゼロを目指す品質保証とポカヨケのしくみ

品質を保証する品質管理の技術。不良を出さない.出せないしくみをつくる。

【不良ゼロを実現する実行手順】

(1)不良を出さない5つの方法

品質管理の最大の目標は、不良ゼロです。1件でも不良が発生したら、「なぜ、発生したのか?」と原因を究明し、二度と発生させないための原点的対処が重要です。何件に抑えようとか、不良率を何パーセントに下げよう、というような目標ではダメなのです。そのためには、以下が大切になります。

- ①「標準作業」に従って

- ②最短時間で、丁寧に「1個ずつモノをつくり」

- ③万が一、不良が出たら、断固として「ラインを止め」

- ④その場で即、「原点的改革・改善」を実行

- ⑤「工程で品質をつくり込む」

(2)不良対策の鍵は「人」にあり

付いているはずの部品が付いていない、穴の位置が違っている、キズがついている等々……、工場ではさまざまな不良が出るものです。どんなに「不良を出すな!」と注意をしても、不良は出ます「どうして不良が出るのか?」という素朴な疑問がわいてきます。生産に関わるいくつかの要素に分けて、その要因を探ってみましょう。

製造現場でモノづくりに重要とされる要素は、人・モノ・機械設備・方法 ・ 情報です。つまり、作業指示(情報)を受けて、部品や材料(モノ)を払い出し、ある機械(投術)を用いて、作業者(人)が、標準作業(方法)に従ってモノをつくっているのです。どうやら、このどこかに原因が潜んでいそうです。

この5つの要素を分析していくと、不良を発生させる原因となる2つのキーワードが浮かび上がってきます。

(キーワード①)しょうがない

不良が出たり、 ミスをしたりしても、つい、「しょうがない」と思ってしまう。それは、あきらめの気持ちです。

「作業者のミスはしょうがない」「機械のクセだからしょうがない」。そんなあきらめは絶対に禁物です。あきらめの気持ちからは、なんの進歩も生まれません。「しょうがない」とは、「勝が無い」ともいえます。つまり、勝ち目がないことだからです。

(キーワード②) 人

「悪いモノが入ってきた」「機械が故障した」などというと、不良の原因はモノや設備...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)