割り出し5軸加工 伸びる金型メーカーの秘訣 (その29)

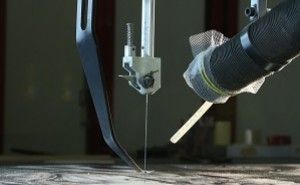

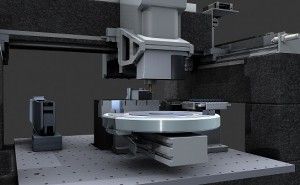

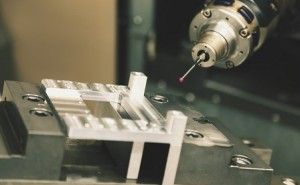

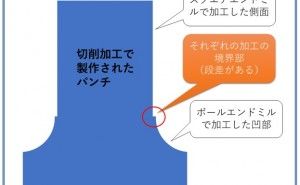

1. 5軸加工

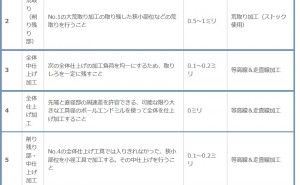

2. 5軸加工研修での課題

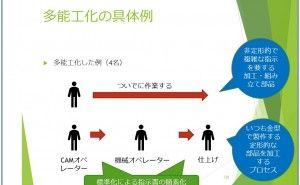

3. 教育投資

続きを読むには・・・

この記事の著者

この記事の著者

村上 英樹

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

この連載の他の記事

現在記事

「生産マネジメント総合」の他のキーワード解説記事

もっと見る自動化設備の評価方法

設備の自動化を検討する場合に、その設備がどれだけ要求する機能を満足しているか、そして導入設備の規模や範囲をどのように決めたらよいかを評価する方法について...

設備の自動化を検討する場合に、その設備がどれだけ要求する機能を満足しているか、そして導入設備の規模や範囲をどのように決めたらよいかを評価する方法について...

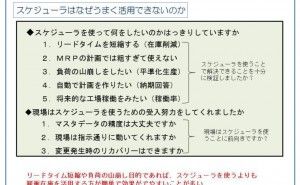

スケジューラの活用方法とは

生産スケジューリングソフト(スケジューラ)を導入して生産計画を自動作成したいと考える工場が増えているようです。背景にはアスプローバ(As...

生産スケジューリングソフト(スケジューラ)を導入して生産計画を自動作成したいと考える工場が増えているようです。背景にはアスプローバ(As...

外部の刺激を利用する 現場改善:発想の転換(その8)

工場の経営者から現場の従業員の方を対象として、現場改善:発想の転換をテーマに連載で解説します。固定観念を打ち崩しながら現場改善に留(...

工場の経営者から現場の従業員の方を対象として、現場改善:発想の転換をテーマに連載で解説します。固定観念を打ち崩しながら現場改善に留(...

「生産マネジメント総合」の活用事例

もっと見る工場改善事例:工程改善・作業指導書

1. 工程改善:時には必要な上からの無茶な要求 これは、日本国内の金属加工をしている中小製造業の工場の事例です。この工場のある加工工程では、昼班が...

1. 工程改善:時には必要な上からの無茶な要求 これは、日本国内の金属加工をしている中小製造業の工場の事例です。この工場のある加工工程では、昼班が...

気づいていない資産を活かすような現場改善活動とは

今回は、従来からの慣習にとらわれることなく、作業を見直し、気づいていない資産を活かすような現場改善活動は、どのように進めればよいかを...

今回は、従来からの慣習にとらわれることなく、作業を見直し、気づいていない資産を活かすような現場改善活動は、どのように進めればよいかを...

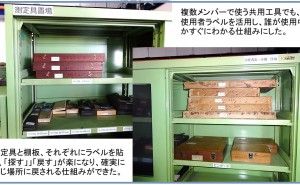

金属切削加工業界への新規参入 伸びる金型メーカーの秘訣 (その19)

前回に引き続き、Y工業における、金属切削加工業界への新規参入の取り組みを紹介します。最近の金属加工業界は、エンドユーザーからの要求品質の高まり国内外含め...

前回に引き続き、Y工業における、金属切削加工業界への新規参入の取り組みを紹介します。最近の金属加工業界は、エンドユーザーからの要求品質の高まり国内外含め...