改善活動、金型メーカーとしてどのように活動を行うべきか 伸びる金型メーカーの秘訣 (その38)

1. 金型メーカー:K工作所の特徴

2. 金型メーカー:K工作所のコンサルティング前の課題

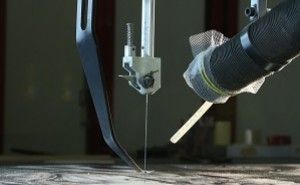

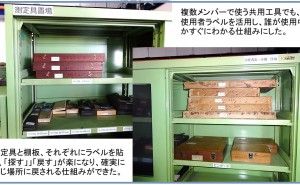

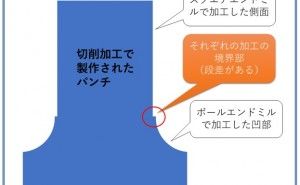

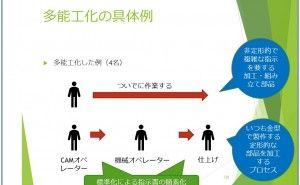

3. 金型メーカー:K工作所のコンサルティング内容【5S活動】

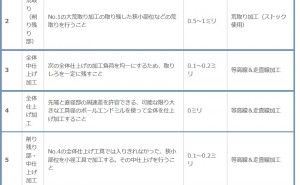

4. 金型メーカー:K工作所のコンサルティング内容【QC活動】

5. 新たな販路を開拓

続きを読むには・・・

この記事の著者

この記事の著者

村上 英樹

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

この連載の他の記事

現在記事

「生産マネジメント総合」の他のキーワード解説記事

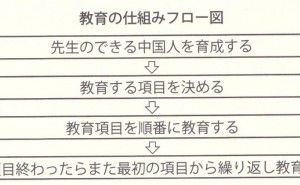

もっと見る中国工場の実状を知る 中国工場の品質改善(その49)

前回のその48に続いて解説します。 【第3章】(自社)中国工場、品質管理の進め方 【3.14 中国工場での従業員教育の進め方】 ...

前回のその48に続いて解説します。 【第3章】(自社)中国工場、品質管理の進め方 【3.14 中国工場での従業員教育の進め方】 ...

チームとして改善を進める:現場改善のヒント(その2)

【改善のヒント連載目次】 1. 儲かる現場づくりとは 2. チームとして改善を進める 3. 現場から人を抜く 4. からくり改善とは 5...

【改善のヒント連載目次】 1. 儲かる現場づくりとは 2. チームとして改善を進める 3. 現場から人を抜く 4. からくり改善とは 5...

習熟曲線効果からみるコストダウンの着眼点(その1)

【習熟曲線効果からみるコストダウンの着眼点 連載記事】 1.習熟曲線効果は効果的なコストダウンツールか 2.習熟曲線効果とコス...

【習熟曲線効果からみるコストダウンの着眼点 連載記事】 1.習熟曲線効果は効果的なコストダウンツールか 2.習熟曲線効果とコス...

「生産マネジメント総合」の活用事例

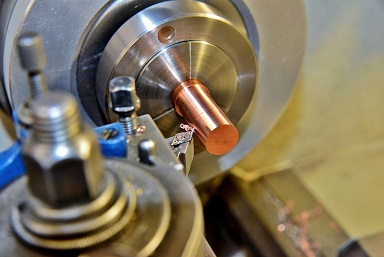

もっと見る油圧部品などの中ロット生産 伸びる金型メーカーの秘訣 (その21)

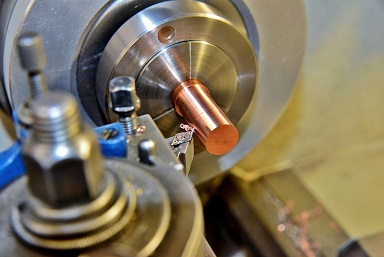

今回、紹介する部品加工メーカーは、M精密工業です。同社は、NC旋盤を主とした機械加工を行っており、特に小型サイズの精密部品の加工を得意としています。筆者...

今回、紹介する部品加工メーカーは、M精密工業です。同社は、NC旋盤を主とした機械加工を行っており、特に小型サイズの精密部品の加工を得意としています。筆者...

新規調達先および資材の認定について

今回は、新規調達先を選定する場合の注意点について解説します。特に、精密樹脂部品の発注先で計測限界に近い高い加工精度が要求される場合を...

今回は、新規調達先を選定する場合の注意点について解説します。特に、精密樹脂部品の発注先で計測限界に近い高い加工精度が要求される場合を...

チャンバー内のメンテナンスに、マグネット活用の可能性

成膜装置のチャンバー内は、着膜により汚染が進み、異常放電や発塵の原因となります。そのため定期的に着膜をリセットする必要がありますが、密着性のより成...

成膜装置のチャンバー内は、着膜により汚染が進み、異常放電や発塵の原因となります。そのため定期的に着膜をリセットする必要がありますが、密着性のより成...