汎用機械とNC機械(後編) 伸びる金型メーカーの秘訣 (その9)

1. 組織の見える化と人事制度の構築

2. 今後の展望

続きを読むには・・・

この記事の著者

この記事の著者

村上 英樹

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

この連載の他の記事

現在記事

「生産マネジメント総合」の他のキーワード解説記事

もっと見る職人の基準 儲かるメーカー改善の急所101項(その46)

4、作業改善の基本 ◆ 職人の基準 私は「職人」という言葉が好きです。職人さんは一つの困難なことにコツコツと研鑽を重ね、誰にも真似できない卓越し...

4、作業改善の基本 ◆ 職人の基準 私は「職人」という言葉が好きです。職人さんは一つの困難なことにコツコツと研鑽を重ね、誰にも真似できない卓越し...

生産性と効率の違い、個人の仕事効率と会社の生産性との間のギャップ

日本では「生産性」向上の話で持ちきりです。しかし、今行われている議論はそのほとんどがイメージ先行で、実際の取り組みに繋がらず効果を出す...

日本では「生産性」向上の話で持ちきりです。しかし、今行われている議論はそのほとんどがイメージ先行で、実際の取り組みに繋がらず効果を出す...

中国工場の実状を知る 中国工場の品質改善(その49)

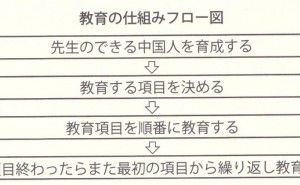

前回のその48に続いて解説します。 【第3章】(自社)中国工場、品質管理の進め方 【3.14 中国工場での従業員教育の進め方】 ...

前回のその48に続いて解説します。 【第3章】(自社)中国工場、品質管理の進め方 【3.14 中国工場での従業員教育の進め方】 ...

「生産マネジメント総合」の活用事例

もっと見る金型メーカーのトライ担当者に要求されるようなスキルとは 伸びる金型メーカーの秘訣 (その42)

今回紹介するプレスメーカーは、K株式会社です。筆者は、定期的に同社の技術者教育を担当させていただいており、今回はトライと金型保全担当者の集合教育と個...

今回紹介するプレスメーカーは、K株式会社です。筆者は、定期的に同社の技術者教育を担当させていただいており、今回はトライと金型保全担当者の集合教育と個...

中国語通訳の使い方には細心の注意が必要 中国企業の壁(その18)

前回は、中国工場での指示が伝言ゲームになっている事例を紹介しました。これに関連して、今回は、中国語通訳の使い方の事例です。 ...

前回は、中国工場での指示が伝言ゲームになっている事例を紹介しました。これに関連して、今回は、中国語通訳の使い方の事例です。 ...

気づいていない資産を活かすような現場改善活動とは

今回は、従来からの慣習にとらわれることなく、作業を見直し、気づいていない資産を活かすような現場改善活動は、どのように進めればよいかを...

今回は、従来からの慣習にとらわれることなく、作業を見直し、気づいていない資産を活かすような現場改善活動は、どのように進めればよいかを...