『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)【第1章 目次】

1.ゼロ・ベース経営のすすめ

2.7つのゼロ・ベース-PICQMDS-

3.問題意識から疑問意識へ

4.7ゼロ生産5つの指針

5.7ゼロ生産発想法← 今回の解説記事

5-1.切替えゼロ発想法一多品種化:(Products)

5-2.在庫ゼロ発想法一問題表面化:(Inventory)

5-3.ムダゼロ発想法ーコスト削減:(Cost)

5-4.不良ゼロ発想法 一品質保証:(Quality)

5-5.故障ゼロ発想法 一生産保全:(Maintenance)

5-6.停滞ゼロ発想法 一短納期化:(Delivery)

5-7.災害ゼロ発想法一安全第一:(Safety)

6.革新のための8つの発想

第1章 7ゼロ生産意識改革PICQMDS(ピックエムディーエス)

5. 7ゼロ生産発想法

5-2. 在庫ゼロ発想法一問題表面化(Inventory)

「在庫は企業の墓場である」とか「在庫は麻薬」などといわれる。なぜ在庫は悪者扱いされねばならないのか。在庫は確かに便利なモノに違いない。

いつも不良に悩ませられている工程がある。不良が出ても後工程に迷惑をかけるわけにはいかない。そこで在庫で対処する。後工程への 欠品が防げる。これは便利なモノだということになる。年中、故障していて安定しない機械設備がある。機械設備が故障したからといって、お客さまへ毎度まいど納期遅れの理由にするわけにはいかない。納期を保証するのには、手っ取り早い方法として在庫を持つ。すると顧客への納期は守れる。それは便利なモノだといって一同安心する。

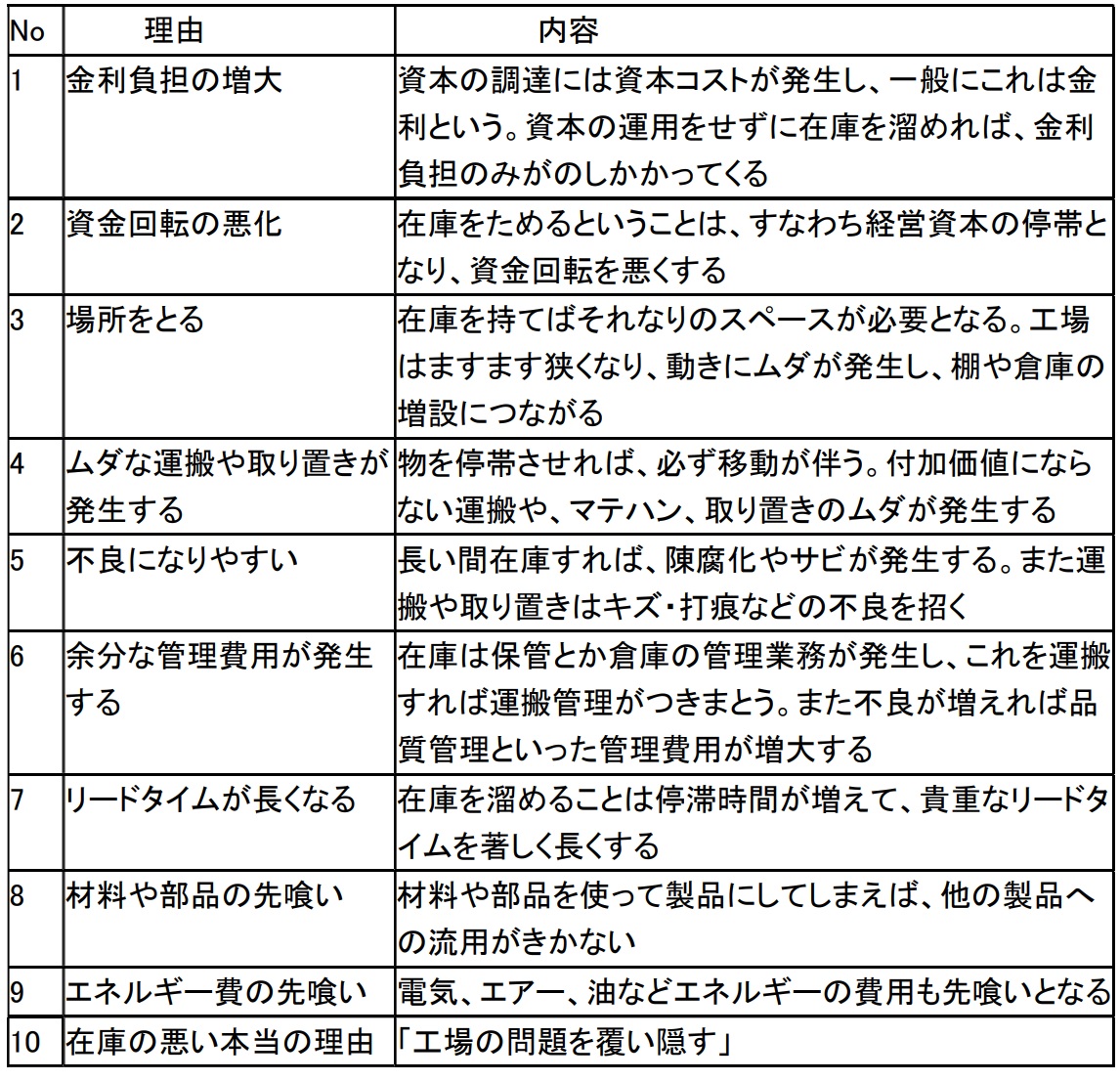

このように在庫は工場で発生するいろいろな問題から救ってくれる便利なモノに違いない。一般に在庫が悪いということは図1-5-2-1に示すような理由による。ごく普通いわれる在庫の悪い理由には、金利負担の増大や、資金回転の悪化が挙げられる。これらのことは企業経営および財務において重要な事項である。また、場所をとる、ムダな運搬や取り置きが発生する、それに不良を誘発したり余分な管理が発生することも問題である。

それでは、これらのことが問題だとした場合、ひとつ開き直ってみると、会社にお金の余裕があり、金利や資金回転など気にしなくてよいとしたら、在庫は持ってよいとなる。また、工場にスペースが多く空いていて、場所のことなど気にしなくてよい、としたら在庫は持ってもよいものになってしまう。結論は、お金があろうと場所に余裕があろうと在庫は持ってはいけないのである。

図1-5-2-1.在庫の悪い本当の理由

その理由は、金利の増大やムダな費用の発生、場所をとるなど、在庫によって発生した問題にほかならない。これらは在庫によって生じた“うわべの問題”といえる。それでは、在庫の陰に隠れた“真の問題”とは何か。それは、物造りをするものにとっての直接的な問題である不良、設備故障、欠品、能力アンバランスなどである。

これらの真の問題を解決せずして、在庫で問題を回避してしまっては、長年の間に、工場の体質が弱体化してくる。気がついた時に、現場は在庫がなければ一日たりとも物造りができない体質になっている。それゆえ、在庫は“麻薬”などといわれるのである。それでは、どうすべきか。在庫を減らしていって、現場の体質を強くすることも考えられる。無論このような合理化のやり方もある。しかし、これで体質増強にはなるかもしれないが、体質転換にはなり得ない。

体質転換を図るには、思い切って「在庫ゼロ」で物事を考えるべきである。たとえば、いま製品在庫を持って営業している。多品種化の波を受けて目立ちはじめた製品在庫も問題であるが、それ以上に変わらぬ生産・販売のやり方、体質も大問題である。このままではジリ貧で21世紀を生き抜くどころではない。

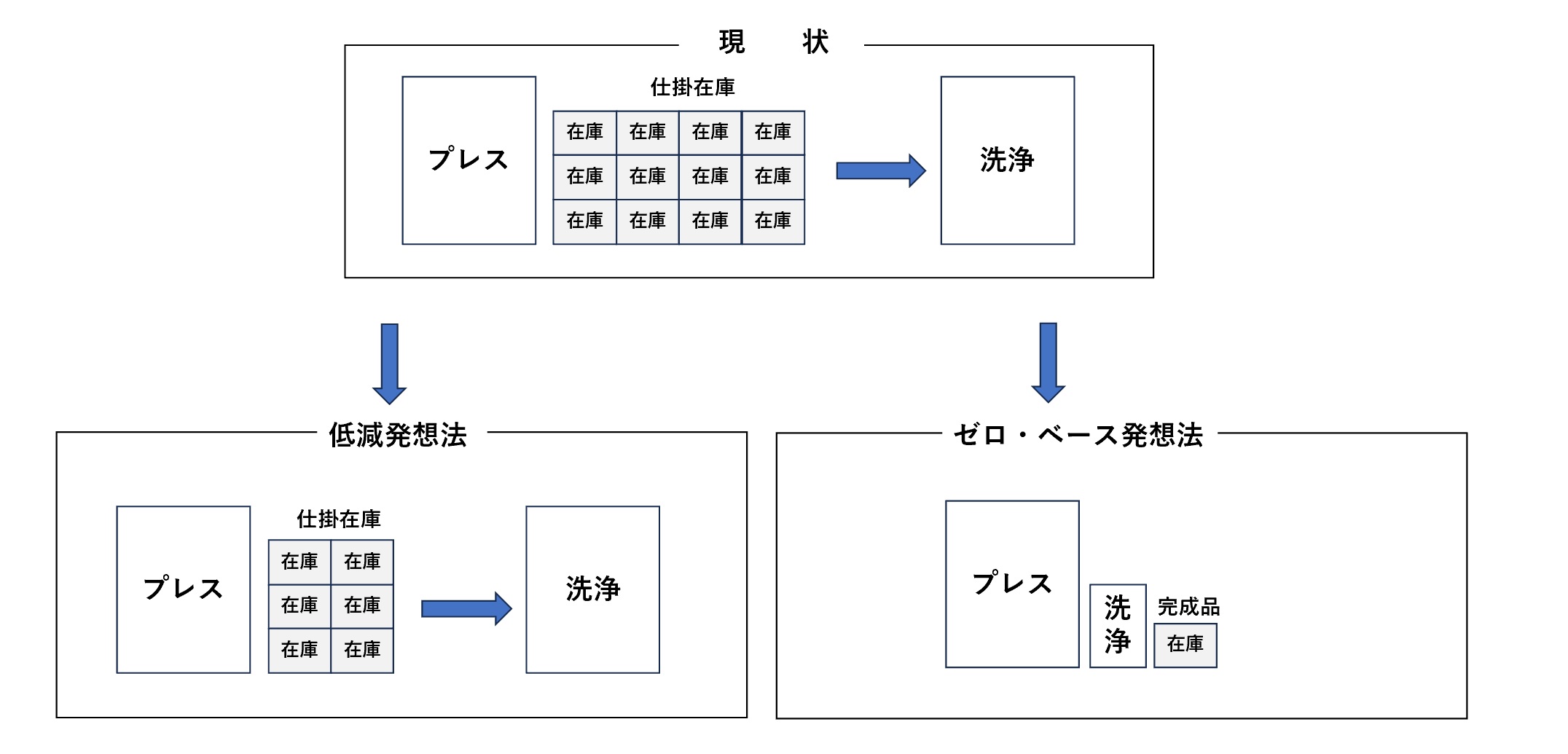

確かに製品在庫を減らす改善が必要かもしれない。しかし、これでは在庫削減になるかもしれないが、いまのマンネリ化したやり方や体質は根本では変わらない。在庫はあくまで変化の時代に対応できない現象ではあるが、原因ではない。原因は、その仕組みや人々の考え方といった体質にある。この腐り切った体質を変えるには、在庫を減らすといった“低減発想法”ではなくて“ゼロ・ベース発想法”にしなければならない。

在庫をゼロにしてみると、いままで見えなかったやり方や考え方が浮かんでくるはずである。たとえば、見込生産を止め、リードタイムを極限まで短縮した受注生産に切り替えるとか、在庫を持たないカタログ販売に切り替えるとかの発想が湧いてくる。

つまり、在庫によって固定観念に縛られていた考え方を、これをゼロ・ベースにすることで、新たな自由な発想ができるわけである。また、この在庫ゼロの発想は工場の中の仕掛在庫についても同じこと。たとえば、図1-5-2-2.のようにプレス加工後に在庫が発生している。在庫を少なくする発想では、せいぜいロットを1/2にするくらいの対...