今回紹介する金型メーカーは、U精機株式会社です。筆者は毎年、同社で採用される新卒社員の技術教育を担当させていただいており、今回は同社の若手社員2名に行ったプレス金型設計におけるサーフェースモデリングの教育について解説します。

1. 3Dモデリングに対応できる社内人材育成

同社は自動車向けのプレス製品について、試作向けと量産向け、それぞれで用いる金型を製造する事業を行っています。試作向けの金型については社内で設計を行う体制がとれていますが、量産向け金型は社内設計体制をとることができず、これまで外注対応で行ってきました。そのため、外注の設計事業者が対応できる納期に依存する形となり、量産向け金型においては同社の武器である短納期対応がとれずにいました。

そもそも、それぞれの金型設計の違いとして、顧客から支給される3次元の製品モデルから行うモデリング作業の複雑さに違いがあります。試作向けの金型は通常1工程の成形で行われることが多いため、製品モデルを金型サイズまで伸ばすというモデリング作業が中心になりますが、量産向け金型は多工程で成形するため、製品形状を多段階にアレンジしてモデリングするという創造的な作業が必要になります。

また同社の金型はハイテン材など、工程数が多い成形難易度の高い製品が多く、これが設計人材の育成において同社を悩ませる要因になっていました。そのため同社では、クリエイティブな3Dモデリングに対応できる社内人材を育成したいと考えていましたが、その教育ノウハウがなくこれまで苦慮していたのです。

2. サーフェースモデリングに焦点を絞った指導

今回教育を行った若手社員の適正を考慮し、構造部及び意匠面まで視野に入れた設計業務ができるよう育成したいと考えた同社は、その方針で筆者にマンツーマン指導を依頼しました。実際の指導においては、3次元CADの未経験者である彼らが、基本操作の習得から実務として設計を行う直前までを想定した教育カリキュラムで行いました。

具体的には、CADの基本操作は市販図書を使った自主トレーニングを中心に行ってもらい、実践的なプレス製品モデルを使ったサーフェースモデリング研修については、筆者が直接指導で対応するという形式で行いました。

創造的なサーフェースモデリングを行うにあたり重要となるポイントは、ルールや作業標準を作ることではなく、モデリング上級者が遵守している作法に沿いながらモデリング作業を行うことです。ここでいう作法とは、CADの操作手順をマニュアル化することではなく、対象となる製品形状に応じ、ケースバイケースでモデリング方法を標準化していくことです。

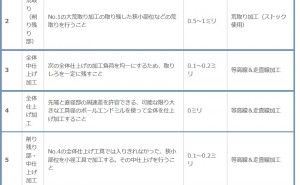

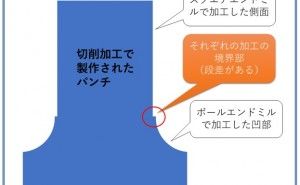

金型意匠面をモデリングする際の作法の例として、曲げ型や絞り型などにおいて、顧客から支給された製品モデルを使って、サーフェース面を金型サイズまで引き延ばす作業で使う作法があります。

具体的には、①まずトリムを解除して製品面を伸ばす、②面が伸びなければ元々ある面を再現する、③再現ができなければ自動隙間埋め機能などで面を創生するといった順番でモデリング作業を行うものです。

家電製品などに多い平たいプレス加工品やシンプルな直角曲げの製品では、製品モデルから金型モデルまでサーフェース面を引き延ばすようなモデリング作業は少ないが、自動車部品に多いほとんどが自由曲面で構成されている製品モデルでは、金型の意匠面も自由曲面がほとんどを占めるため、元々の製品モデルにあるサーフェース面を延長して引き伸ばしていくといったモデリング作業が中心になります。

①の「まずトリムを解除して製品面を伸ばす」というのは、このとき使う手順で、製品モデルから必要な金型サイズまでの足りない部分を作る際、やみくもにサーフェース面を作ってつなげるのではなく、できるだけ製品モデルに忠実な形状で金型モデルを作成するため、トリムでカットされているサーフェース面のトリムを解除し、それを延長して引き延ばす方が忠実に形状を再現できます。

②の「面が伸びなければ元々ある面を再現する」は、サーフェース面を延長しようとすると、小さい曲率半径でカールしてしまう場合や、面の延長機能が効かないため必要な金型サイズまでサーフェース面を引き延ばせないようなときに使う操作です。

こうした場合仕方がないので、延長が効かない元々のサーフェース面に対し、出来る限り忠実な曲率で再現することになります。ちなみに、複数のフィレットが重なりあった結果、延長したいサーフェース面が消えてしまっている場合もこの手順によることになります。

③の「再現ができなければ自動隙間埋め機能などで面を創生する」は、②の手順の際、複数の曲面の間に接する隙間を埋めるようなモデリングを行う場合に、曲率が複雑すぎてモデリング困難なため、埋めようとする隙間の外周ラインからダイレクトにサーフェース面を作成するといった機能を使うケースのことです。

最近の3次元CADはこういった機能の充実が見られますが、CAMに渡す際に中間ファイルに変換されると、こういった自動隙間埋め機能により作成されたサーフェース面は、私の経験上、面が化けたり、消えてしまうことがあります。したがって金型の意匠面モデリングにおいては、出来る限り①や②の手順の中で、ルールドやスイープなど標準機能を使ったモデリングを推奨しています。このような作法を守らず、各設計者が思い思いのバラバラな操作でモデリングを行うと、別の設計者がそのモデルを引き継いで変更や修正を行う際、うまく編集ができず、ひどい場合にはイチからモデリングをし直すなどのロスが発生することもあります。

今回受講した2名の若手社員はそうした作法を学ぶため、市販図書によるCAD操作を習得した後は、同社の扱うプレス製品の題材を用いた「事例研究」というカリキュラムによって、様々な製品形状に応じた作法を学習...