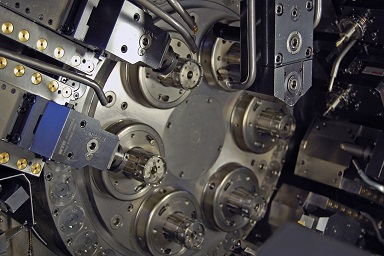

金型製作内製化事例 伸びる金型メーカーの秘訣 (その2)

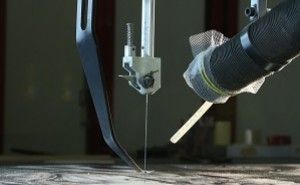

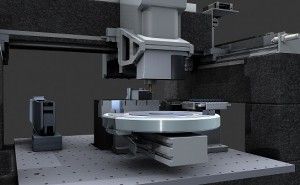

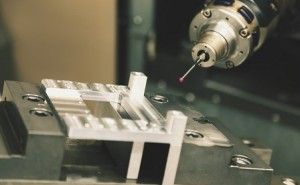

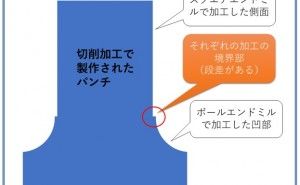

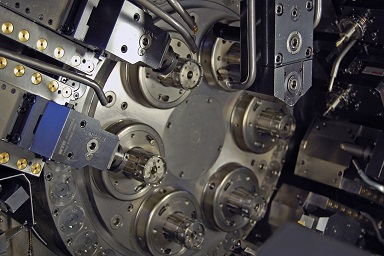

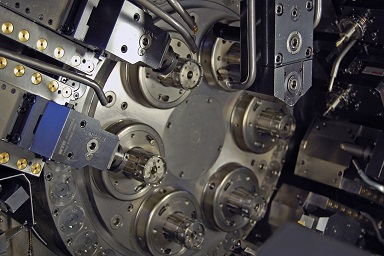

1. 3次元CAD/CAMの運用 (K社の金型製作の特徴)

◆ 3次元CAD/CAMを利用するメリット

2. K社の成形シュミレーション技術の特徴

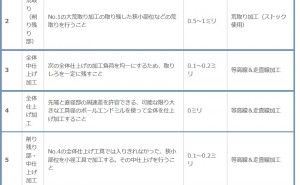

3. プレス工程の最小化 (K社の目指す方向性)

4. 自社独自のプレス工法 (K社の課題)

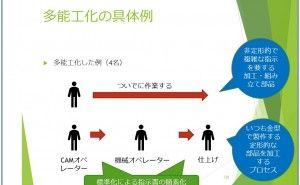

5. 新しい金型構造の実現と人材育成

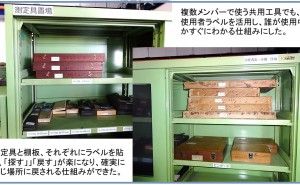

6. ITリテラシーと金型技術の共存

続きを読むには・・・

この記事の著者

この記事の著者

村上 英樹

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

この連載の他の記事

現在記事

「生産マネジメント総合」の他のキーワード解説記事

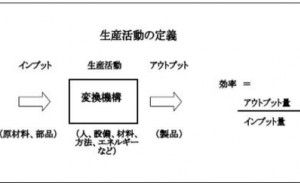

もっと見る生産管理とコストダウン (その1)

生産管理システムとコストダウンについて、3回に分けて解説します。第1回は、生産管理について整理します。 ◆生産管理についての整理-生産管理は、情...

生産管理システムとコストダウンについて、3回に分けて解説します。第1回は、生産管理について整理します。 ◆生産管理についての整理-生産管理は、情...

新規開拓のどこを見ればよいか 中国工場の品質改善(その66)

前回のその65に続いて解説します。 【第4章】中国新規取引先選定のポイント ◆ 立派な作業指導書には要注意 今後有望と期待されていた中国企業...

前回のその65に続いて解説します。 【第4章】中国新規取引先選定のポイント ◆ 立派な作業指導書には要注意 今後有望と期待されていた中国企業...

コミュニケーションのとり方 儲かるメーカー改善の急所101項(その23)

2.モノづくり〈現場改善の基本〉 ◆ コミュニケーションのとり方 「私たちは自分が何を知らないかを知ることはできません。あれを知らないから週末に...

2.モノづくり〈現場改善の基本〉 ◆ コミュニケーションのとり方 「私たちは自分が何を知らないかを知ることはできません。あれを知らないから週末に...

「生産マネジメント総合」の活用事例

もっと見る3次元CAMの選定 伸びる金型メーカーの秘訣 (その12)

金型部品などの機械加工を行うT鉄工株式会社、自社に合う3次元CAMを選定する事例です。このCAM選定については、金型加工に適したもの、同社が探していた部...

金型部品などの機械加工を行うT鉄工株式会社、自社に合う3次元CAMを選定する事例です。このCAM選定については、金型加工に適したもの、同社が探していた部...

製造業の価格交渉とは (タフネゴシエーターの名言)(その2)

前回のその1に続いて解説します。 常々、私が思っていることですが、どんな...

前回のその1に続いて解説します。 常々、私が思っていることですが、どんな...

品質管理 中国工場管理の基本事例(その24)不良発生の可能性を見極める

【目次】 ▼さらに深く学ぶなら!「生産マネジメント」に関するセミナーはこちら! 1. 不良発生の可能性を見極める 鉄製の支柱(長...

【目次】 ▼さらに深く学ぶなら!「生産マネジメント」に関するセミナーはこちら! 1. 不良発生の可能性を見極める 鉄製の支柱(長...