フライス加工まで自社対応 伸びる金型メーカーの秘訣 (その31)

1. コアコンピタンス

2. 特殊機械の導入

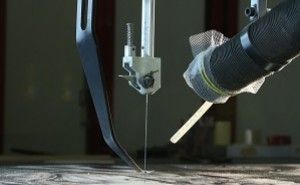

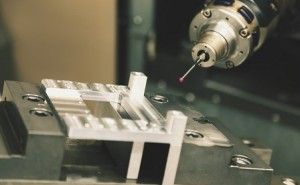

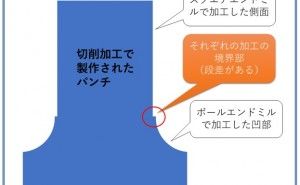

3. 溶接製缶品のフライス加工の難しさに対応した機械選び

4. 課題

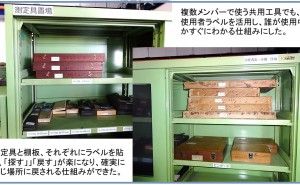

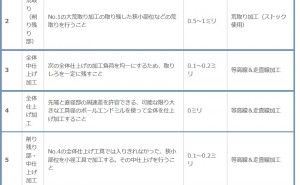

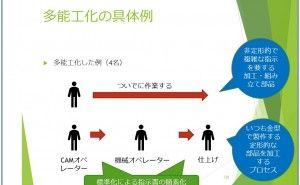

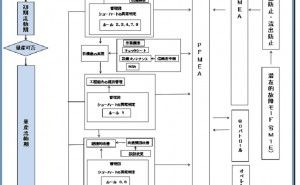

5. コンサルティング内容

6. 今後の取り組み

続きを読むには・・・

この記事の著者

この記事の著者

村上 英樹

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

この連載の他の記事

現在記事

「生産マネジメント総合」の他のキーワード解説記事

もっと見る製造業の工場品質改善の進め方

◆現場改善 何処から手をつけるのか 生産性向上、在庫削減と言っても、肝心の人材が不足しているためにそこまで手が回らない。忙しいに追われ、改善す...

◆現場改善 何処から手をつけるのか 生産性向上、在庫削減と言っても、肝心の人材が不足しているためにそこまで手が回らない。忙しいに追われ、改善す...

計測の精度と不確かさとは 【連載記事紹介】精度向上と計測の信頼性

◆計測の精度と不確かさとは 設計や生産の現場では、製品の性能試験や計量の目的でさまざまな物理...

◆計測の精度と不確かさとは 設計や生産の現場では、製品の性能試験や計量の目的でさまざまな物理...

電子デバイス製造工程設計の留意点

1. 製造現場の自工程完結に求められる条件 新製品を競合に先んじて市場に出荷するための重要要素の一つに、量産の垂直立ち上げがあります。しかし稀に、量産...

1. 製造現場の自工程完結に求められる条件 新製品を競合に先んじて市場に出荷するための重要要素の一つに、量産の垂直立ち上げがあります。しかし稀に、量産...

「生産マネジメント総合」の活用事例

もっと見るマシニング加工における荒取りと仕上げは機械を分けるべきか

「マシニング加工における荒取りと仕上げは機械を分けるべきか」この内容についてはコンサルティングの際、よく受ける相談でもありますし、マシニング加工がボ...

「マシニング加工における荒取りと仕上げは機械を分けるべきか」この内容についてはコンサルティングの際、よく受ける相談でもありますし、マシニング加工がボ...

プレス金型設計におけるサーフェースモデリング教育 伸びる金型メーカーの秘訣 (その41)

今回紹介する金型メーカーは、U精機株式会社です。筆者は毎年、同社で採用される新卒社員の技術教育を担当させていただいており、今回は同社の若手社員2名に...

今回紹介する金型メーカーは、U精機株式会社です。筆者は毎年、同社で採用される新卒社員の技術教育を担当させていただいており、今回は同社の若手社員2名に...

ゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その3)

『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~ 第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)...

『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~ 第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)...