今回紹介する金型メーカーは、株式会社Wの本社に所属する製造部 工作課です。同社は、国内及びアジア地域をはじめとした幅広い生産拠点により、暖房機器・調理機器などの設計製造販売から、大手メーカーのOEM生産などの幅広い事業を行っています。

同社製品の加工で使われる板金用のプレス金型は、近年海外調達することが多くなっていますが、同社は金型を内製できる体制を持っており、同社製品の設計開発と生産ツールである金型の設計製作を、同じ社内の一貫体制で製作できる点が同社の強みです。

製品設計と金型設計を同一社内で行えることのメリットとして、量産時の生産状況に配慮した製品設計が行える点があります。例えば、同社が販売する製品のデザインの一部において、プレス加工時に曲げる部位にトラブルが発生しやすい形状もあれば、そうでない形状もあるのです。製品設計と金型設計が別メーカーで分かれていれば、そういった生産現場の声が届かず、量産時に問題が発生したり、過度な全数検査によりオーバーコスト要因になったりもするのです。その点、同社は一貫した開発体制を持つことにより、品質・コスト・リードタイム面で、バランスの良い製品を開発できる仕組みを構築しています。

1. 見積もり業務の改善

こうした強みを持つ同社ですが、海外拠点の拡大に対しその技術拠点となる国内技術スタッフ強化は、必須の取り組みだと考えていました。同社のプレス金型製造部門である工作課は、長きに渡り金型の設計製造を行ってきましたが、従来からの製造方法にマンネリ化を感じており、また設計の3次元化など新たに取り組みたいこともいくつか考えていました。

今回は、これまで2年間のコンサルティングで行った、技術力強化・設計改善・金型標準化などに加え、特に新たな取り組みであった見積もり業務の改善について解説します。

2. プレス金型メーカーの抱える悩み

同課は、自社製品用の金型だけでなく、顧客メーカーに外販する金型製作を請け負う事業も行っています。近年、同社に限らず金型の受発注においては事前見積もりが当たり前になっており、かかった費用を後から請求する後見積もりはほとんど見られなくなっています。そこで金型を受注する前、プレス製品図を元に金型費を見積もりし、場合によっては同業他社との競合により受注を勝ち取ったうえでようやく金型を製作するという流れになります。

このため、多くの金型メーカーが煩雑な金型見積もりに悩まされています。取り扱う金型ボリュームによっても異なりますが、週に何十件も見積もりをしなくてはいけない担当者もいるのです。見積もり金額においては一定の精度が必要で、企業収益のためには赤字受注にならない金額を見積もらなければならないでしょう。また過度に高い見積もりでは、競合他社とのコスト競争に負けてしまうといった事情もあるのです。また、過去の類似金型との金額に乖離があってもいけないのです。そうした乖離は継続的な顧客との信頼関係にも影響が出ます。そこで計算した見積もり金額と過去の実績との入念な比較検査なども必要になります。そもそも「金型の見積もり」とは、プレス製品からその生産ツールである金型になった状態を予測し、その金額を積算することを指すのです。

したがって、最も精度の良い「金型の見積もり」とは、完全に金型になった状態から、材料費・外注費・購入部品費・工賃などを合計した金額であり、逆に最も迅速な見積もりとは、プレス製品図だけの情報から金型状態を予測し、見積もり金額を出すことです。

3. 金型の見積もりで用いられる手法とは

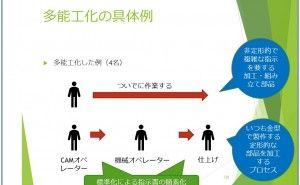

同課の収益性を高める取り組みとして、金型受注額を増やせる体制を作るというテーマがありました。そのための現状の課題として、機械稼働率にはまだ余力がありましたが、それを動かす「人」の稼働時間がオーバーワークにより不足しているという問題がありました。そこで、自社の量産工場から来る故障金型のメンテナンス頻度を減らす取り組みなども行ったのですが、この見積もり業務の改善もテーマとして取り組んだ一つです。まず同課に対して金型の見積もりで用いられる手法を指導しました。これは次に挙げる3つがあります。

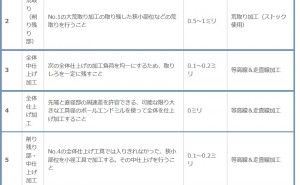

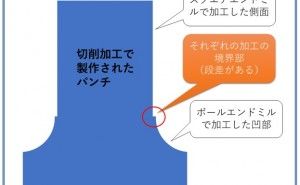

- 積算方式:材料費・外注費・購入部品費・工賃などを合計した金額。最も精度が高いが、金型のマンガ絵(ポンチ図とも言われる)などが必要。

- 類似比較方式:過去に製作した金型の中で類似したものに、違いの分を加算または減算して計算する方式。最も多く使われています。

- 統計計算方式:重回帰分析という統計手法による計算方法。プレス製品から読み取れる情報を変数として計算式を作る。最も迅速な見積もり手法になりますが、精度を高めるには多くの金型サンプル数が必要。

同課の見積もり業務は、金型製造の中心的役割を担う作業者が担当しており、これが金型製造リードタイムにも影響していました。そこで最も迅速な見積もり手法である統計計算方式の採用は必須であると考え、また同課のこれまで製作してきた金型事例は貴重な財産として、統計で用いるサンプルとなりました。重回帰分析による計算の変数には、例えば抜き型であれば、プレス製品の板厚・材質、ピアス穴径・数量、製品輪郭の周長などを使いました。これによる計算結果を、過去に製作した金型の製造コスト・受注金額と比較検証してみたところ、問題のない金額まで近い計算式を作れたものの、実務で使うには裏付けとなる根拠も欲しいところです。

そこで前述した1.と2.の積算方式と類似比較方式も合わせて盛り込んだ同課オリジナルのシステムを作成しました。製作したEXCELシステムにより、抜き型・曲げ型・順送型、それぞれにおいて、プレス製品図(順送型においてはストリップレイアウト図)からの情報を変数に入力することで、瞬時に金型見積もり金額が計算できるようになりました。

...