1. 新たな取り組みとしての3次元データ加工

2. 教科書がない3次元データ加工

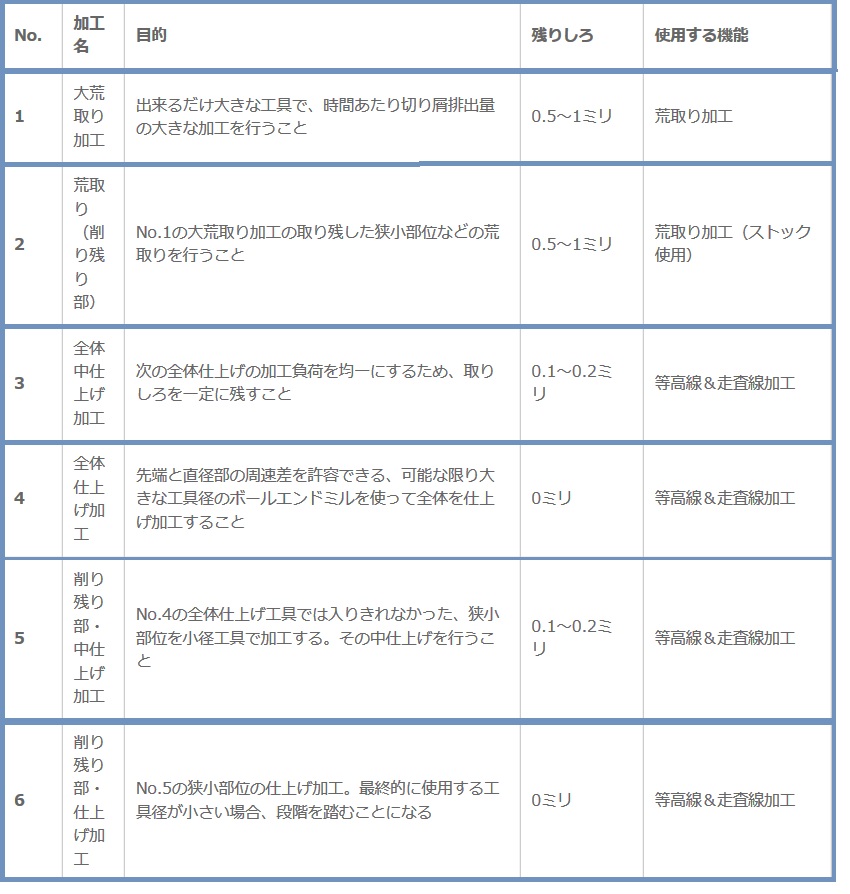

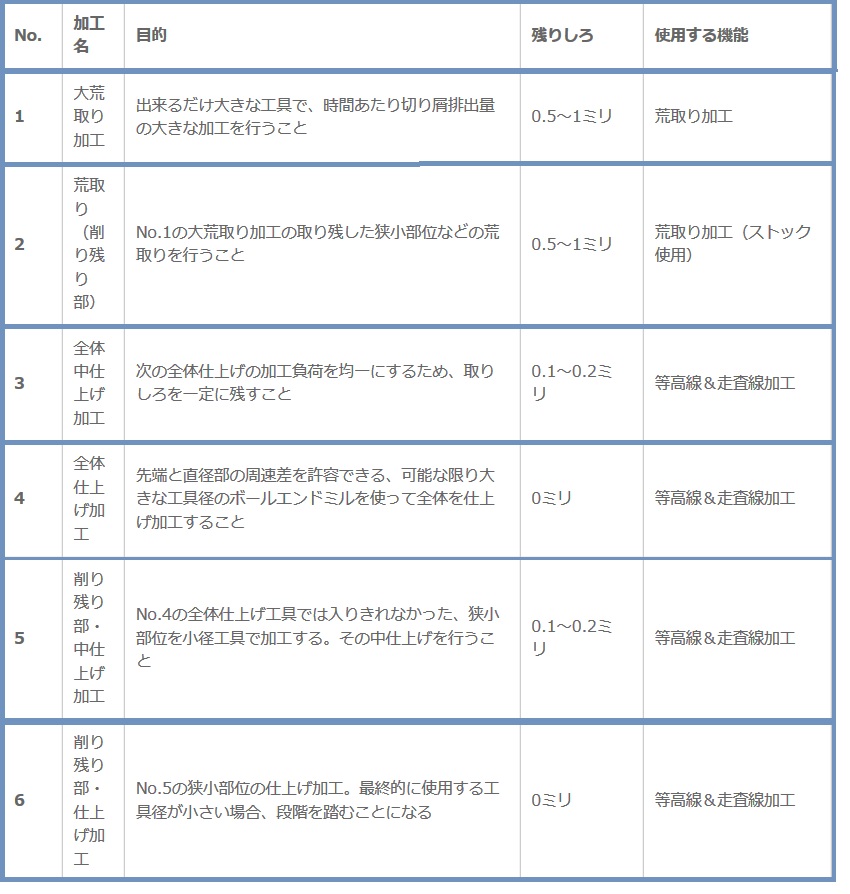

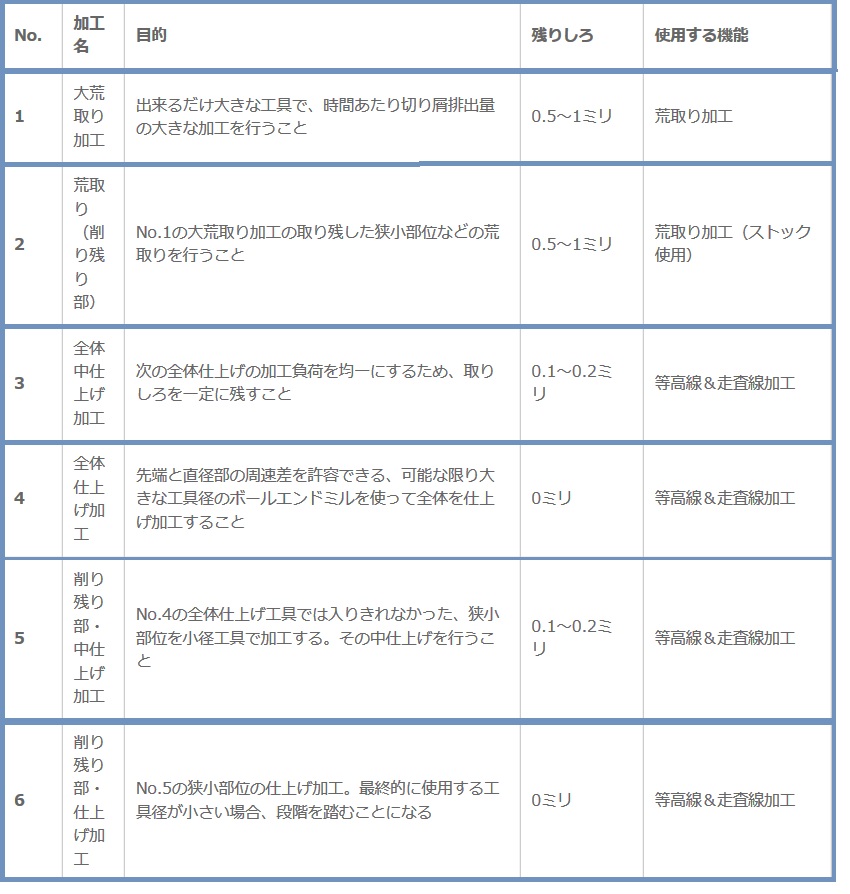

3. 実際の手順と根拠

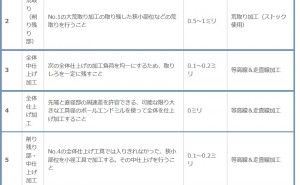

No.1 大荒取り加工

No.2 荒取り(削り残り部)

No.4 全体仕上げ加工

しかし、例えば最小凹Rが1ミリである場合、それに合わせたφ2のボールエンドミルで形状全体を仕上げるかというと現実的ではない。目的のスカラップハイトで仕上がる送りピッチで加工した場合、工数が無駄に増加する。そのため、ワークサイズに合わせ、φ10~20のボールエンドミルが使われることが多い。

TOP

続きを読むには・・・

村上 英樹

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

現在記事

工程能力の理解 連載が無料でお読みいただけます! ◆ 工程能力とは 工程能力とは安定した工程における品質特性値の状...

工程能力の理解 連載が無料でお読みいただけます! ◆ 工程能力とは 工程能力とは安定した工程における品質特性値の状...

4、作業改善の基本 ◆ 作業に隠れている問題 現場改善を「作業改善をすること」と捉えている会社は意外と多いものです。作業を改善することで能率が上...

4、作業改善の基本 ◆ 作業に隠れている問題 現場改善を「作業改善をすること」と捉えている会社は意外と多いものです。作業を改善することで能率が上...

1. 生産資材管理方法の歴史的変遷 生産管理という概念は広いわけですが、今回取り上げるのは部品、材料などの資材を購入して製品を生産する「計画-購買-在...

1. 生産資材管理方法の歴史的変遷 生産管理という概念は広いわけですが、今回取り上げるのは部品、材料などの資材を購入して製品を生産する「計画-購買-在...

【目次】 ▼さらに深く学ぶなら!「生産マネジメント」に関するセミナーはこちら! 1. 検査記録のない工場 ...

【目次】 ▼さらに深く学ぶなら!「生産マネジメント」に関するセミナーはこちら! 1. 検査記録のない工場 ...

多能工の育成手順について考察してみます。 「多能工化、進めないといけないのはわかっちゃいるけど、なかなかうまく進まないな」という企業は大変多いと思い...

多能工の育成手順について考察してみます。 「多能工化、進めないといけないのはわかっちゃいるけど、なかなかうまく進まないな」という企業は大変多いと思い...

前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その10)に続けて解説します。 ◆【特集】 連載記事紹介:連載記事のタイト...

前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その10)に続けて解説します。 ◆【特集】 連載記事紹介:連載記事のタイト...

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします