【商売繁盛に向けた「ものづくり改善」連載目次】

1. 視座の高さを変えて「流れ」を見る

2. 製造―営業 連携

3. 雇用の安定

4. 付加価値生産性を高めるということ

◆視座の高さを変えて「流れ」を見るということ

1.日本のものづくり力を支える改善活動

改善活動はあらゆる業種において事業発展に有効で必要な活動とされています。とりわけ製造業での「ものづくり改善」活動は歴史も古く活発に展開されてきました。よく知られている「5S活動」、「トヨタ生産方式(Toyota Production System、略称TPS)」等は単なる手法ではなく、企業経営の根幹に関わる仕組み・戦略として位置付け展開している企業も多くあります。製造業での改善活動は日本のものづくり力を支えてきました。「KAIZEN」として海外でも知られています。日本のやり方が、海外で広まり発展し体系化され、逆輸入された例も多くあります。

これら活動の成果は「生産性向上」「リードタイム短縮」「原価低減」などの指標で評価されることがしばしばです。(以下は製造業での改善活動を想定していますが、基本的な考え方は非製造業でも共通です。)

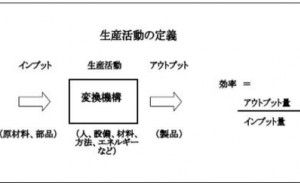

「生産性向上」を例にしますと、生産性とは、生産性=生産高/投入高 で表され、投入高の割に、より沢山生産出来るようになると生産性が向上したとなります。一人当たりでみる「労働生産性」、原材料1㎏当たりでみる「原材料生産性」、設備1台当たりもしくは運転時間当たりでみる「設備生産性」等ありますが、要は投入する工数、原材料、設備、時間の割により多く生産できるように改善するものです。

2.商売繁盛に結びつく活動になってますか?

改善活動の結果、「生産性向上」「リードタイム短縮」「原価低減」といった指標でそれなりの成果を上げても、売上・利益改善に結びついていないのではと感じることがよくあります。

例えば、ある設備の運転時間当たり「設備生産性」が30%アップ!!(改善前)100個/hr ⇒(改善後)130個/hr これは立派な成果だと思います。ただよくよく聞いてみると次工程の仕掛品の在庫が増大し、保管スペースが不足してきただけでなく、仕掛品の移動や探し出す労力が増えたという例がありました。

また、生産指示から製品完成までの「リードタイム」が20%短縮!! このケースでは生産リードタイムは短縮できても、受注から顧客への納品までの短縮に繋げられていないという例でした。どこかで物が滞留している訳でこのロス削減の刈り取りが出来ていないもったいなさもありますが、顧客満足に繋げられる可能性が活かされていないのももったいないです。

いずれも、改善活動の成果が商売繫盛に上手く結びつけられていない例です。競合や市場環境要因もあり、改善成果の全てが全て分かりやすい形で商売繁盛に結びつく訳ではありません。改善活動していなければ撤退せざるを得なかったといった生き残りを掛けての活動もあるでしょう。

ただ、改善活動を収益に繋げるということを意識して経営するかしないかはとりわけ重要です。でなければその職場だけの自己満足に終わり、経営全体からするとマイナスになることさえあります。せっかくの改善活動、なぜ成果が商売繁盛に上手く活かされないことがあるのでしょうか。

3.部分最適になっていませんか?

例えば現場が挙げてくる改善提案だけを過剰に重視すると、その現場だけの改善(部分最適)になりがちで、工程全体の流れが考慮されにくくなります。また、製造部門だけで改善を進めると、営業/資材調達/物流部門等との連携が不足しがちです。改善活動にあたって全体最適の視点が抜けると”もったいない”ことになったり、経営としてはマイナスになってしまうことがあるということです。

先ほどの例で言えば、ある特定な設備の「設備生産性」向上は達成できても、次工程との生産バランスが考慮されてなく、全体からすると物の流れは必ずしも良くは無い状態と言えます。別工程でロス(在庫管理、移動運搬のロス等)が増え、トータルではコスト高になってしまうこともあります。

また、生産リードタイム短縮の例では、受注/生産計画/資材調達/在庫管理/出荷/配送といった生産の前後を含めた一連の物と情報の流れが考慮されていなかったと言えます。この結果、狭い範囲では「生産性向上」「リードタイム短縮」「原価低減」といった指標でそれなりの成果を上げたとしても、必ずしも商売繁盛に結びついていない事態が起こります。

4.視座の高さを変えて流れを見るということ

改善活動を商売繁盛に結びつけるための一つは、視座の高さを自在に変えながら流れを見て、「全体の流れ」を良くする改善を進めることです。ある時には、現場の中に入り込み、作業者の動作分析を行ったり作業場のレイアウトを見直すことが必要です。

またある時には、物(原材料、仕掛品、完成品など)と情報(受注、投入高、出来高、在庫等の情報)の流れを俯瞰してみることが必要です。またある時は自社内だけでなく協業先や市場・顧客を見ながら進めることも必要です。

このように視座の高さを変えながら、作業現場、工場全体、パートナー、業界、世の中を見渡し、常に全体最適の視点で流れを良くすることを念頭に進めることが大切です。

このようなことを申し上げると職制や部門によっては、「それは別の班のこと。うちの班の担当...