「既存のベテラン設計者と同等の能力を持った設計者をなかなか育てることができない」と言う話をよく聞きます。そんな頭痛の種である、金型設計者の育成手順と日程管理の方法について、今回は解説します。

1. 部品設計

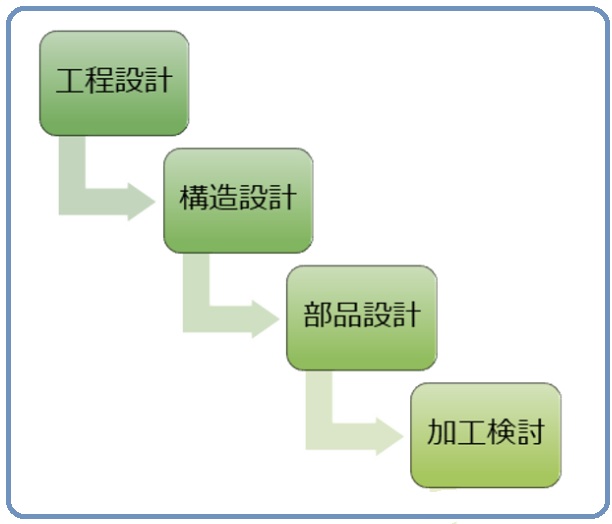

これは、下図に示す(1)工程設計、(2)構造設計、(3)部品設計という設計工程のうち、最後の工程から順番をさかのぼっていく形で経験を積ませます。つまり、設計人材の育成の手順としては、まず使用するCAD操作を習得したのち、設計工程の一番後である、(3)の部品設計から経験を積ませ、能力を向上させていくということになります。具体的には、次のようになると思います。

- 2次元設計であれば、ベテラン設計者が作成した金型組図から部品バラシ図や、3D加工用の3Dモデルをモデリングする。

- 3次元設計であれば、ベテラン設計者の構想図面から、3D金型モデルをモデリングする。

これは、心理学にある、①符号化、②貯蔵、③検索というモノを思い出すときの脳の思考プロセスに基づく考え方からきています。人間の記憶には、短期記憶と長期記憶がありますが、特に長期記憶は、言葉や図、音、臭いなど、5感に基づく情報として、わかりやすい情報ほど頭の中に長く貯蔵され、また思い出しやすくなります(検索性)。その記憶の中から必要なときに情報を取り出して(検索して)、目の前の行動に使われるということになります。

つまり、物覚えの良い人とは、ズバリ!この符号化の効率の高さということが言えます。例えば、一度見たこと・聞いたことを、後で思い出しやすい状態で記憶していくということです。

私は、これを中小企業診断士の勉強の際に意識しました。具体的には、モノを記憶する際、必ず相対的に覚えるということです。例えば、初めて見るタイプのエンドミルがあれば、これと対になるものを必ずイメージします。ドリルをイメージして価格の違いをイメージしたり、刃数の違うエンドミルをイメージして加工条件と効率の違いをイメージしたりなどです。

それ単体をシャカリキになって覚えようとせず(単なる暗記)、何と何の枠組みの中でそれが存在し、それぞれにどういった違いがあるのか、対象物と対になるものの違いと一緒にモノを覚えていく。これがいわゆる体系的にモノを覚えるということです。私は本を読むときには、他との違いや体系図などをメモしながら読んだりします。

したがって、設計者育成のスタートとしては、まず(3)の部品設計の見習いから始め、金型部品の必要な機能や形状、材質などを体系的に覚えることを意識しながら場数を踏んでいき、いずれ担当する(2)の構造設計のための知識を、経験と共に積んでいきます。この体系化の考えは、金型設計標準書でも使う考え方です。

単純に、市販部品やプレート類の指定だけを記載するよりも、各部品の選択肢とその選定・判断基準を決めて記載されている設計標準書は、かなりレベルの高い標準書です。このような標準書が整備されているメーカーは、ノウハウや情報の統一・共有化のレベルが高い企業が多いです。

なお、こうした工程をさかのぼった経験を踏まずに、つまり前述した、①符号化、②貯蔵、③検索という思考プロセスによらない設計作業では、いわゆる試行錯誤により設計を行うことになります。

心理学にある試行錯誤とは、目の前に起きた問題解決のため、根拠のある無しは関係なく、思いつく方法を順番に試し、偶発的に問題が解決するまで続ける方法を指します。いわゆる、なかなか満足のいく設計ができない、ベテラン設計者よりも多く時間がかかってしまう、何度もやり直しを繰り返す、など設計者の育成が進まないということになります。

2. 構造設計

部品設計を一定期間担当した次は、(2)の構造設計の見習いから経験させます。

この工程での能力向上の狙いは、(1)の工程設計に必要となる、何工程のプレス加工によれば安定的に製品を作れるかなどプレスの成形性などを考慮できる能力を養うということになります。また、品質の良い製品ができる工程で設計できたとしても、量産がはじまると金型は何年にも渡り継続的に使うものであり、金型部品は摩耗したり消耗するため、金型が摩耗したら製品寸法はどうなるかなど、他に考慮することも多々あります。

したがって、単純に、金型組図を製図するだけでなく、「なぜそういった構造にしているのか」「なぜそういったプレスの工程分割をしているのか」を考えつつ、自分の頭の中の思考フローチャートに落とし込んでいく必要があります。このフローチャート化が、①符号化、②貯蔵、③検索ができる脳への仕込みになります。

3. 工程設計

設計人材育成の最後の手順が、(1)の工程設計の見習いを始めるということになります。

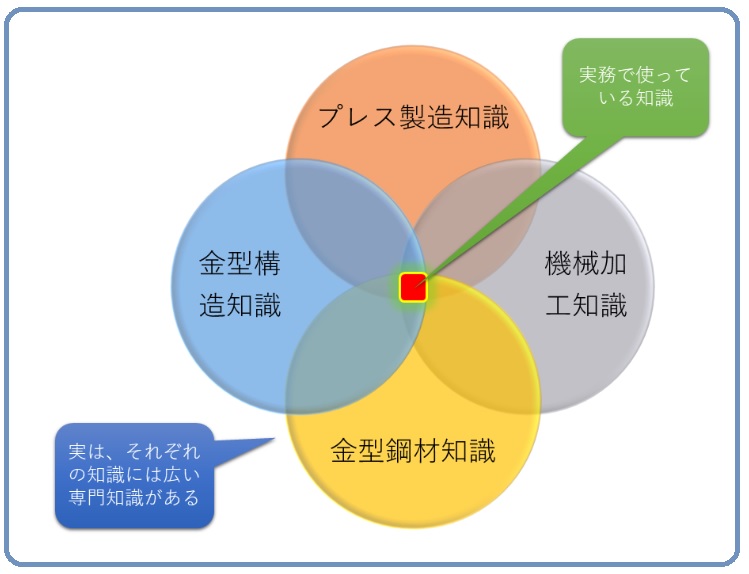

この工程を担当するということは、社内の量産部門や顧客担当者など、自部門以外の関係者とも接することになり、このときには、プレス加工の知識や、後工程である機械加工、トライ作業の知識など、幅広い知識が必要になるため、やはり浅くとも体系的な知識が必要になることは言うまでもありません。

さて最後に、設計の日程管理についてですが、よく金型の大日程計画に記載されている設計工程そのものの進捗が、若手設計者ほど遅れていく傾向についてどうするかの視点でみていきたいと思います。

設計工程の日程管理を遅れなく進めていくためには、設計工程をできる限り細分化して進捗管理することが重要です。まず前述した、(1)工程設計、(2)構造設計、(3)部品設計の3つに分けて日程計画を立てることは最低限必要ですが、さらにそれぞれの工程で細分化します。

例えば、(1)工程設計であれば、①曲げ・絞り工程の分割、②工程ごとの製品図作成、③展開ブランク図作成、④順送であればストリップレイアウト図作成、⑤寸法を入れて完成図とするなど、個々の工程に細分化し、それぞれに期限を付けます。こうして細分化された個々の目標地点のことをマイルストーンと言います。

このマイルストーンの設定により、精度の高い工数の見積もりができます。ざっくりと作業をまとめた日程を立てるほど、計画日程は大まかになり、日数は安全をみて増えていきます。逆に、「②の工程ごとの製品図作成」や、「⑤の寸法を入れて完成図とする」など、クリエイティブ性は高くない作業を洗い出すほど、工数は明確に見積もりしやすくなります。

このように設計工程を細分化し、それぞれのマイルストーンで上司や先輩設計者がフォローすることで、先ほど挙げた若手設計者が抱える「何度もやり直しを繰り返す」といった問題に対応することができます。

この問題の抱えるロスとして、間違った設計にわざわざ時間をかけて作図・モデリングしている、その時間をかけた図・モデルをまた時間をかけて修正するという、経営者が最も嫌がる悪循環を出来る限り最小化することができます。

つまり、個々のマイルストーンに期限を付けることで、正しい設計の順番を踏まえながら、大きな方向性の違いやミスにより大規模修正のリスクを避けつつ進捗管理ができるというわけです。

4. 人材に必要な知識・技能、体系

最後に、こうした人材育成を自社で行うか、私のようなコンサルタントを活用するかという視点で...