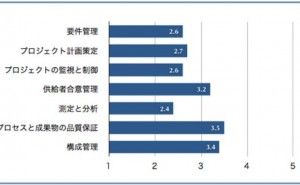

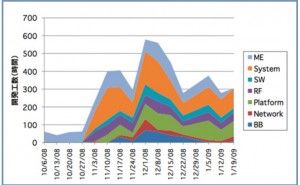

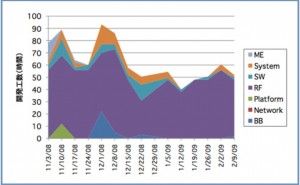

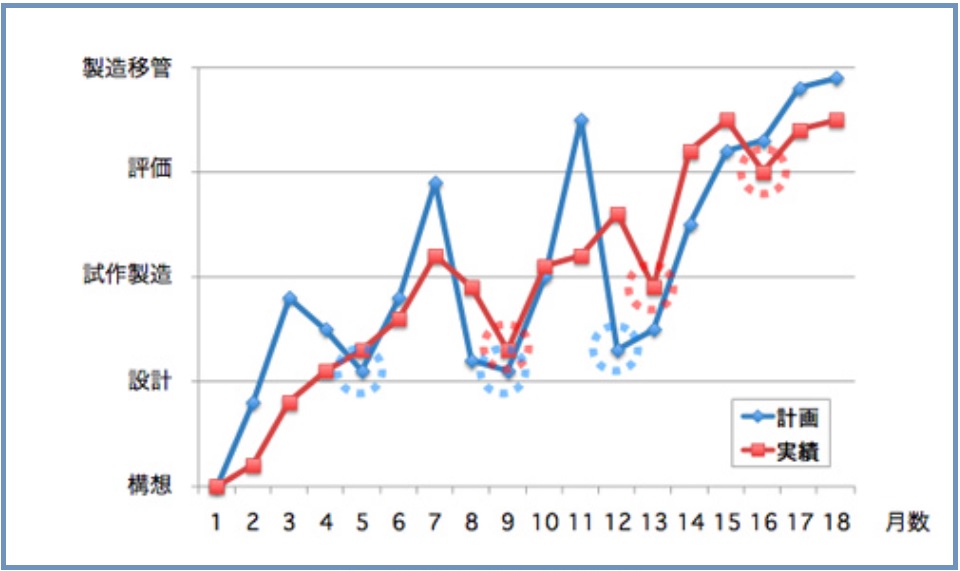

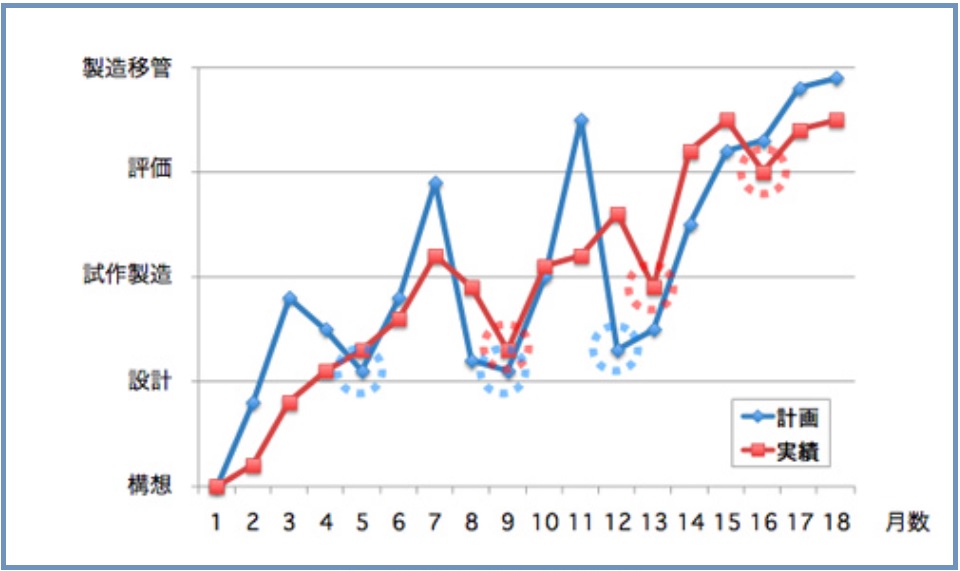

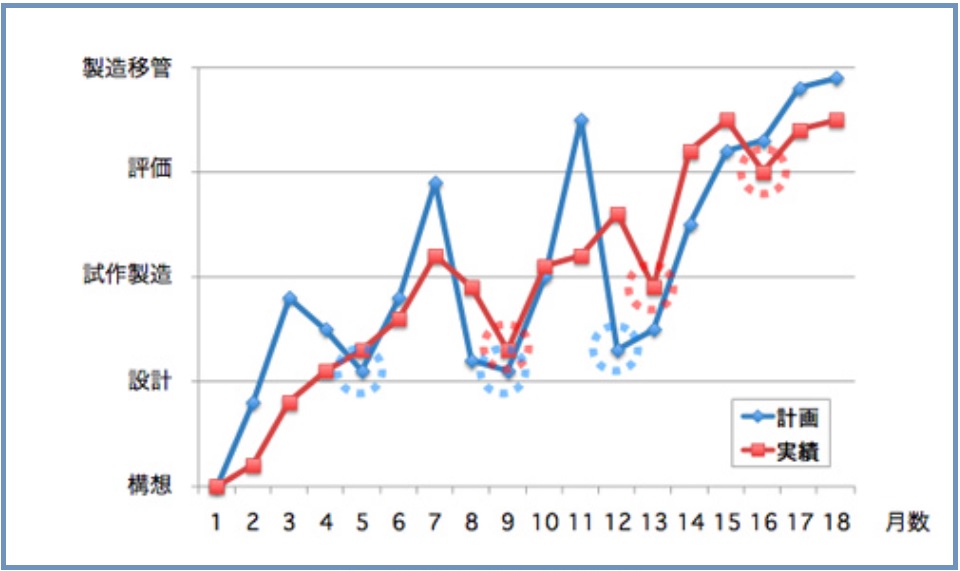

開発工数メトリクス2 プロジェクト管理の仕組み (その22)

続きを読むには・・・

この記事の著者

この記事の著者

石橋 良造

組織のしくみと個人の意識を同時に改革・改善することで、パフォーマンス・エクセレンスを追求し、実現する開発組織に変えます!

組織のしくみと個人の意識を同時に改革・改善することで、パフォーマンス・エクセレンスを追求し、実現する開発組織に変えます!

この連載の他の記事

現在記事

「技術マネジメント総合」の他のキーワード解説記事

もっと見るミスは設計で防げるか?〜ヒューマンエラーと機械設計の交差点〜

【目次】 製造現場や製品使用の場面で発生する事故や不具合。その原因をたどっていくと、多くは「人のミス」、...

【目次】 製造現場や製品使用の場面で発生する事故や不具合。その原因をたどっていくと、多くは「人のミス」、...

技術系ビジネスリーダー養成とは 【連載記事紹介】

技術系ビジネスリーダー養成の連載全てが無料でお読みいただけます! ◆こんな方におすすめ!=技術者がリードすべき重要な...

技術系ビジネスリーダー養成の連載全てが無料でお読みいただけます! ◆こんな方におすすめ!=技術者がリードすべき重要な...

自社の存在価値 普通の組織をイノベーティブにする処方箋 (その113)

現在、知識や経験を整理するフレームワークとして、本質とそれ以外という区別があるという理解から「本質とは何か」を解説しています。また、企...

現在、知識や経験を整理するフレームワークとして、本質とそれ以外という区別があるという理解から「本質とは何か」を解説しています。また、企...

「技術マネジメント総合」の活用事例

もっと見る技術者の創造性とモチベーションを引き出すマネジメントとは

◆ 技術者の創造性とモチベーションを引き出すマネジメントとは 失われた20年の間に日本はグローバルな競争力を著しく低下させてしまいました.日本の賃金...

◆ 技術者の創造性とモチベーションを引き出すマネジメントとは 失われた20年の間に日本はグローバルな競争力を著しく低下させてしまいました.日本の賃金...

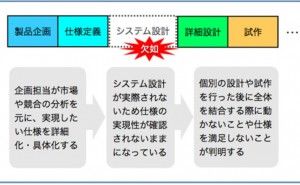

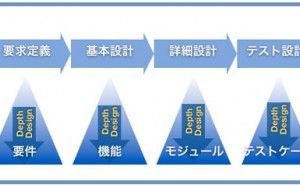

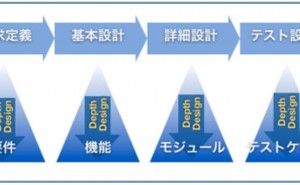

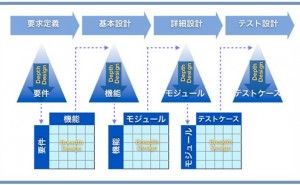

ソフト開発の手戻りを小さくするには プロジェクト管理の仕組み (その8)

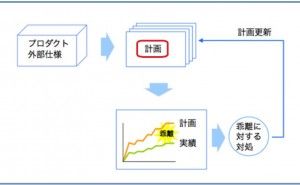

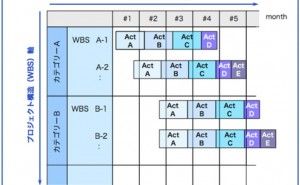

前回のその7:ソフトウェア開発スケジュールと結合テストに続いて解説します。 この数回はプロジェクト管理をテーマにお話ししていますが...

前回のその7:ソフトウェア開発スケジュールと結合テストに続いて解説します。 この数回はプロジェクト管理をテーマにお話ししていますが...

海外と積極コミュニケートを!

ものづくりの世界において、大企業の製品はもちろんのこと、海外Makersの新製品情報も早々に目に入ってくるようになりました。KickStarter等のク...

ものづくりの世界において、大企業の製品はもちろんのこと、海外Makersの新製品情報も早々に目に入ってくるようになりました。KickStarter等のク...