‐社内の問題克服による開発活動‐ 製品・技術開発力強化策の事例(その14)

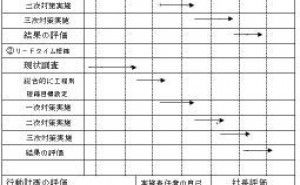

1.事例:生産設備の開発

2.事例:開発した生産設備の商品化

続きを読むには・・・

この記事の著者

新庄 秀光

新庄工業経営研究所

事業革新の仕組み作りを通じて、貴社の組織を活性化します。

この記事の著者

新庄 秀光

事業革新の仕組み作りを通じて、貴社の組織を活性化します。

事業革新の仕組み作りを通じて、貴社の組織を活性化します。

この連載の他の記事

現在記事

「ゼネラルマネジメント」の他のキーワード解説記事

もっと見る事務改善のすすめ方 事務の生産性向上とは(その1)

【目次】 1. 事務改善のすすめ方 2. 見える化で改善対象を明確に 3. 5Sでシンプルな仕事の流れに改善 最近、政府...

【目次】 1. 事務改善のすすめ方 2. 見える化で改善対象を明確に 3. 5Sでシンプルな仕事の流れに改善 最近、政府...

:その意味と留意点 アウトソーシング(その1)

【アウトソーシング、連載目次】 1.アウトソーシング(その1):その意味と留意点 2.アウトソーシング(その2):実行手順 ...

【アウトソーシング、連載目次】 1.アウトソーシング(その1):その意味と留意点 2.アウトソーシング(その2):実行手順 ...

エンゲージメント調査とは?調査の目的、効果をわかりやすく解説

【目次】 現代のビジネス環境において、従業員のエンゲージメントは企業の成功に...

【目次】 現代のビジネス環境において、従業員のエンゲージメントは企業の成功に...

「ゼネラルマネジメント」の活用事例

もっと見る‐開発品の効果的な生産の仕組み創り‐ 製品・技術開発力強化策の事例(その24)

前回の事例その23に続いて解説します。多品種少量生産で利益が出る経営形態を実現するに際して、最も効果が上がるのは設計時点の取り組み方です。設計段階の思想...

前回の事例その23に続いて解説します。多品種少量生産で利益が出る経営形態を実現するに際して、最も効果が上がるのは設計時点の取り組み方です。設計段階の思想...

‐設計の問題 第2回‐ 製品・技術開発力強化策の事例(その27)

設計上の問題が品質に影響する事項としては、次の5点があります。 1.仕様変更2.特注品3.図面誤り4.作業性困難5.ITが活用される企業風土 ...

設計上の問題が品質に影響する事項としては、次の5点があります。 1.仕様変更2.特注品3.図面誤り4.作業性困難5.ITが活用される企業風土 ...

‐標準化へ取組み事例‐ 製品・技術開発力強化策の事例(その25)

前回のその24に続いて解説します。標準化へ取組み事例としては、複数の方法の組合せで事業展開を図り、技術面、作業面での再利用頻度を高くして、生産性の向上と...

前回のその24に続いて解説します。標準化へ取組み事例としては、複数の方法の組合せで事業展開を図り、技術面、作業面での再利用頻度を高くして、生産性の向上と...