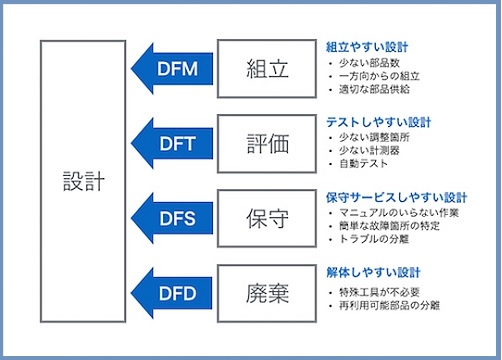

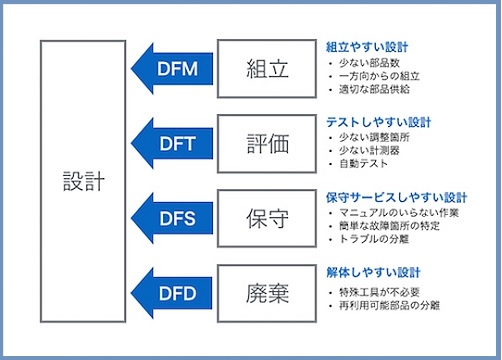

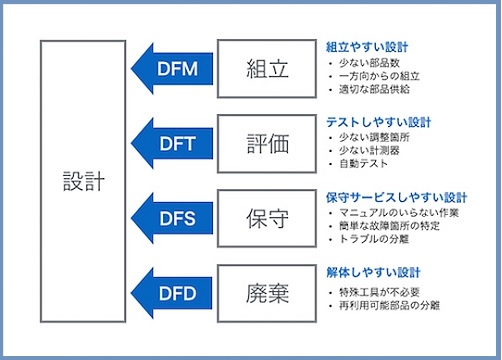

製品開発において、市場投入までのスピードとコストは企業の競争力を左右する重要な要素です。多くの企業は、製品の機能やデザインの革新に注力しますが、実は「作りやすさ」こそが、見過ごされがちな最大の利益源となり得ます。製造工程が複雑であるほど、時間とコストはかさみ、品質リスクも高まります。設計段階で製造性を考慮することは今や当たり前です。そのため、以下のような様々な「DFX(Design for X)」の考え方が存在します。

- DFM (Design For Manufacturability) 製造しやすさ

- DFT (Design For Testability) テストのしやすさ

- DFS (Design For Serviceability) 保守・修理のしやすさ

- DFD (Design For Disassembly) 分解のしやすさ

そして今回、これらの中でも特に中核となるDFMA(Design for Manufacturing and Assembly)について、その真価を解き明かします。

1. DFMAとは何か、その哲学と定義

DFMAとは、Design for Manufacturing and Assemblyの略称であり「製造と組み立てのしやすさを考慮した設計」と訳されます。これは単なる設計手法ではなく、製品開発における根本的な哲学の転換を意味します。従来の製品開発プロセスは、設計部門が製品の仕様を固め、その設計図を製造部門に引き渡す「ウォーターフォール型」が一般的でした。しかし、この一方通行のプロセスでは、設計段階では気づかれなかった製造上の課題(例:「この形状では金型から抜けない」「この部品の組み立てには特殊な治具が必要だ」など)が後工程で発覚し、大規模な手戻りやコスト増加の大きな原因となっていました。

DFMAの哲学は、この問題を解決するために、設計の初期段階から製造・組み立ての観点を積極的に取り込むというものです。具体的には、設計者が製品の機能や外観を考えるのと同時に、その製品をどのように作るか、どのように組み立てるかを深く検討します。部品点数は最小限に抑えられているか?部品の形状は製造しやすいか?組み立ては単純な手順で完了できるのか?といった問いを常に持ち続けることで、後工程での問題を未然に防ごうとします。

このアプローチの最大の利点は、製品ライフサイクル全体における総コストの削減です。一見、設計段階での手間が増えるように思えますが、これにより製造コスト、組み立てコスト、そして何より大きな手戻りコストが大幅に削減されます。また、製造工程がシンプルになることで、品質のばらつきが減り、製品の信頼性向上にもつながります。さらに、製造期間が短縮されるため、市場への投入スピードが向上し、企業の競争優位性を確立することができます。

DFMAは、単に「製造部門のための設計」ではなく、製品に関わるすべての部門(設計、製造、調達、品質保証など)が連携して、製品の競争力を最大化するための共通言語であり、共通の目的意識を生み出すものです。この哲学こそが、設計の力で製造の課題を解決し、最終的に製品の価値を高めるというDFMAの真価なのです。

図. 製品開発最適化のための設計へのフィードバック

2. DFMAの目的と具体的な設計原則

DFMAの究極の目的は、製品のライフサイクルコスト全体を最適化することです。これは、単に部品の材料費を安くするということにとどまらず、製造、組み立て、運送、保守、さらには廃棄に至るまで、製品が生まれてから消えるまでの全過程で発生するコストを総合的に考慮することを意味します。この目的を達成するために、DFMAではいくつかの具体的な設計原則を定めています。ここでは、各原則の説明に、具体的な製品(例:新型の充電式電動ドライバー)を想定した解説を加えます。

(1)部品点数の削減

これはDFMAの最も基本的な原則であり、部品の数が少なければ少ないほど、調達、管理、組み立てにかかるコストと時間が削減されます。例えば、複数の部品を一体成型することで、部品点数を減らすことが可能です。例えば、電動ドライバーのグリップ部分とバッテリーの蓋を、従来は別々の部品としてネジ止めしていましたが、一体成型技術を用いることで一つの部品に統合します。これにより、部品点数が1つ減り、ネジも不要になります。

(2)部品の標準化・共通化

多くの製品で共通して使えるネジや、同じ形状の部品を設計に組み込むことで、大量生産によるコストメリットを享受できます。また、在庫管理も簡素化され、調達コストの削減にもつながります。例えば、電動ドライバーの製品ラインナップ(プロ向けモデル、DIY...

製品開発において、市場投入までのスピードとコストは企業の競争力を左右する重要な要素です。多くの企業は、製品の機能やデザインの革新に注力しますが、実は「作りやすさ」こそが、見過ごされがちな最大の利益源となり得ます。製造工程が複雑であるほど、時間とコストはかさみ、品質リスクも高まります。設計段階で製造性を考慮することは今や当たり前です。そのため、以下のような様々な「DFX(Design for X)」の考え方が存在します。

- DFM (Design For Manufacturability) 製造しやすさ

- DFT (Design For Testability) テストのしやすさ

- DFS (Design For Serviceability) 保守・修理のしやすさ

- DFD (Design For Disassembly) 分解のしやすさ

そして今回、これらの中でも特に中核となるDFMA(Design for Manufacturing and Assembly)について、その真価を解き明かします。

1. DFMAとは何か、その哲学と定義

DFMAとは、Design for Manufacturing and Assemblyの略称であり「製造と組み立てのしやすさを考慮した設計」と訳されます。これは単なる設計手法ではなく、製品開発における根本的な哲学の転換を意味します。従来の製品開発プロセスは、設計部門が製品の仕様を固め、その設計図を製造部門に引き渡す「ウォーターフォール型」が一般的でした。しかし、この一方通行のプロセスでは、設計段階では気づかれなかった製造上の課題(例:「この形状では金型から抜けない」「この部品の組み立てには特殊な治具が必要だ」など)が後工程で発覚し、大規模な手戻りやコスト増加の大きな原因となっていました。

DFMAの哲学は、この問題を解決するために、設計の初期段階から製造・組み立ての観点を積極的に取り込むというものです。具体的には、設計者が製品の機能や外観を考えるのと同時に、その製品をどのように作るか、どのように組み立てるかを深く検討します。部品点数は最小限に抑えられているか?部品の形状は製造しやすいか?組み立ては単純な手順で完了できるのか?といった問いを常に持ち続けることで、後工程での問題を未然に防ごうとします。

このアプローチの最大の利点は、製品ライフサイクル全体における総コストの削減です。一見、設計段階での手間が増えるように思えますが、これにより製造コスト、組み立てコスト、そして何より大きな手戻りコストが大幅に削減されます。また、製造工程がシンプルになることで、品質のばらつきが減り、製品の信頼性向上にもつながります。さらに、製造期間が短縮されるため、市場への投入スピードが向上し、企業の競争優位性を確立することができます。

DFMAは、単に「製造部門のための設計」ではなく、製品に関わるすべての部門(設計、製造、調達、品質保証など)が連携して、製品の競争力を最大化するための共通言語であり、共通の目的意識を生み出すものです。この哲学こそが、設計の力で製造の課題を解決し、最終的に製品の価値を高めるというDFMAの真価なのです。

図. 製品開発最適化のための設計へのフィードバック

2. DFMAの目的と具体的な設計原則

DFMAの究極の目的は、製品のライフサイクルコスト全体を最適化することです。これは、単に部品の材料費を安くするということにとどまらず、製造、組み立て、運送、保守、さらには廃棄に至るまで、製品が生まれてから消えるまでの全過程で発生するコストを総合的に考慮することを意味します。この目的を達成するために、DFMAではいくつかの具体的な設計原則を定めています。ここでは、各原則の説明に、具体的な製品(例:新型の充電式電動ドライバー)を想定した解説を加えます。

(1)部品点数の削減

これはDFMAの最も基本的な原則であり、部品の数が少なければ少ないほど、調達、管理、組み立てにかかるコストと時間が削減されます。例えば、複数の部品を一体成型することで、部品点数を減らすことが可能です。例えば、電動ドライバーのグリップ部分とバッテリーの蓋を、従来は別々の部品としてネジ止めしていましたが、一体成型技術を用いることで一つの部品に統合します。これにより、部品点数が1つ減り、ネジも不要になります。

(2)部品の標準化・共通化

多くの製品で共通して使えるネジや、同じ形状の部品を設計に組み込むことで、大量生産によるコストメリットを享受できます。また、在庫管理も簡素化され、調達コストの削減にもつながります。例えば、電動ドライバーの製品ラインナップ(プロ向けモデル、DIY向けモデル)で、モーターを固定する内部のネジやスイッチ部品を共通化します。これにより、部品の大量発注によるコストダウンと、在庫管理の簡素化を実現できます。

(3)組み立て作業の簡素化

組み立てが複雑な製品は、熟練工の技術を必要とし、人為的なミスも発生しやすくなります。これを防ぐため、DFMAでは以下の点を重視します。例えば、電動ドライバーのモーターユニットを本体ケースに組み込む際、上下左右対称の設計にすることで、作業者が向きを気にする必要がなくなります。さらに、コネクタの形状を工夫し、逆向きには絶対に挿さらない「ポカヨケ」機構を取り入れます。

- 方向性の統一・・・ 部品をどの向きでも取り付けられるように対称的な形状にしたり、決まった向きでしか取り付けられないようにする。

- ポカヨケ(ミス防止)の組み込み・・・ 間違った向きや位置では絶対に組み立てられないような工夫を設計に盛り込む。

- 非対称な部品の明確化・・・ 左右非対称な部品は、一見して判別できるようにマークをつけたり、形状を工夫する

- 特別な工具の不要化・・・ 標準的な工具や手作業だけで組み立てられるようにする。

(4)部品の製造しやすさの考慮

製造しやすさとは、設計が製造工程に無理な要求をせず、実際の生産環境に合わせた現実的な制約下で設計することを意味します。例えば、切削加工が困難な複雑な形状や、金型設計が難しいアンダーカットを避けることで、製造コストを抑えることができます。また、電動ドライバーのモーターハウジングを設計する際、日本では精密な5軸加工機が使えても、東南アジアの協力工場では3軸加工機しかない場合があります。このような場合は、3軸加工だけで製造できる形状に設計することで、どの拠点でも安定した品質で生産が可能になります。

これらの原則は、それぞれが独立しているわけではなく、相互に関連しています。部品点数を減らすことで組み立てが簡素化され、部品を標準化することで製造コストが下がる、といった相乗効果を生み出すことで、DFMAは製品全体の競争力を高めるのです。

3. 全体最適の観点から捉えるDFMA

DFMAの真価は、個々の部門の最適化ではなく、企業全体の最適化にあると言えます。伝統的な組織構造では、設計部門は「製品の機能とデザイン」を、製造部門は「生産効率」を、調達部門は「部品コスト」をそれぞれ追求しがちでした。しかし、それぞれの部門が個別に最善を尽くしても、全体として見たときに最適な結果になるとは限りません。例えば、部品コストをわずかに削減するために、製造や組み立てが非常に複雑になる部品を採用してしまい、結果的に総コストが増加してしまうケースは珍しくありません。

DFMAは、このような部門間の壁を打ち破り、「全体最適」を追求する共通のフレームワークを提供します。設計者は、自分の設計が製造部門や調達部門にどのような影響を与えるかを理解し、製造担当者は、設計者がなぜその形状を選んだのかを理解することで、互いの部門の制約や課題を共有し、協力して問題を解決することが可能になります。

この全体最適の考え方は、製品開発の初期段階、つまりDFMAの最も重要なフェーズで発揮されます。製品の設計が固まる前に、設計者、製造技術者、品質保証担当者、調達担当者が一堂に会し、図面やプロトタイプ、3Dモデルなどを見ながら、多角的な視点から設計を評価します。「この部品は組み立てにくい」「この材料は調達コストが高い」「この形状は品質不良を起こしやすい」といった意見を早期に出し合い、設計にフィードバックすることで、後工程での大きな変更を回避します。

このようにDFMAは、単一の部門が追求する「部分最適」を超え、企業全体の利益を最大化する「全体最適」を実現するための強力なツールなのです。

4. DFMAを成功させる鍵、フロントローディング

(1)フロントローディングの基本概念

DFMAの哲学がどれほど優れていても、それを実行するタイミングが適切でなければ、その効果は半減してしまいます。ここで不可欠となるのが、「フロントローディング」という考え方です。フロントローディングとは、製品開発プロセスにおいて、従来は後工程で行われていた検討や検証、意思決定などを、より開発の初期段階(フロント)に前倒し(ローディング)して行うことを意味します。DFMAとフロントローディングは、いわば車の両輪のような関係です。DFMAが「何をすべきか(製造と組み立てを考慮した設計)」を教えてくれるのに対し、フロントローディングは「いつ、それをすべきか(できるだけ早く)」を教えてくれます。

なぜフロントローディングがそれほど重要なのでしょうか。製品開発における変更コストは、工程が進めば進むほど指数関数的に増大するという原則があります。これは「1:10:100:1000の法則」などとも呼ばれ、一般的に、企画・設計段階での変更コストを「1」とすると、試作段階では「10」、量産準備段階では「100」、そして市場に出た後では「1000」とその影響が拡大すると言われています。例えば、まだPC上の3Dモデルの段階で設計変更を行う場合、そのコストはほぼゼロに近いです。しかし、プロトタイプが完成した後では、材料費や人件費が発生し、金型や製造ラインが稼働し始めた後では、その変更コストは莫大なものになります。設計の根本的な変更が必要となれば、最悪の場合、プロジェクトの遅延や中止につながる可能性すらあります。

(2)フロントローディング実践の3要件

フロントローディングの実践は、このようなリスクを劇的に低減します。開発の初期段階でDFMAの原則に基づいた徹底的な検討を行うことで、後工程での手戻りが発生する可能性を最小限に抑え、開発全体のコストと時間を大幅に削減します。

フロントローディングを成功させるためには、(1)部門間の連携・情報共有、(2) 各部門の専門家知見の共有、(3) 専門家知見のデジタルツール化が不可欠です。(1) と (2) は、プロジェクト初期段階から設計者だけでなく、製造、調達、品質保証といった担当者が参加し、それぞれの専門知識を活かして意見を出し合う開発プロセスにすることが、基本となります。

具体的には、設計、製造、品質保証、調達といった異なる部門のメンバーが一体となってプロジェクトを進めるクロスファンクショナル・チームを編成し、プロジェクト初期に設計レビューを実施・徹底することです。このチーム体制により、DFMAの観点から問題点や改善点を洗い出します。

(3)デジタル化による効果最大化

そして、専門家知見のデジタルツール化とは、3D製造からは組立性や加工性に基づいたユニット構成、調達からは標準部品リスト、品質保証からは各種レギュレーション対応といった専門知見をデータやアルゴリズム化して CAD(Computer Aided Design)CAE(Computer Aided Engineering)、シミュレータなどに統合するということです。これによって、設計段階での DFMA が可能となり、物理的な試作を何度も繰り返すことなく、設計作業において製造段階での問題を発見・解決することができるのです。

5. DX 化による DFMAの未来

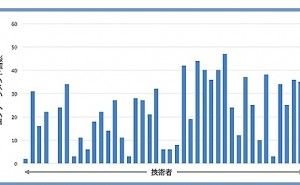

DFMAは、理論だけでなく、具体的な実践を通じてその価値を発揮します。は、実際、私が関わった事例では、半導体テスター開発では開発期間を半減、基地局開発では開発期間と開発工数を 30% 削減を実現しました。

さらに、DX がビジネスのカギとなる現代では、各部門の担当者が持っている専門家知見をデータ化、アルゴリズム化して、各種のデジタルツールに統合することが重要となります。単に市販ツールを利用するのではなく、設計者はデジタルツールを利用して設計を進めることと同時並行に、自社固有のさまざまな部門の専門知識による設計チェック、つまり自動的に設計レビューがデジタルツールによって実行されるのです。

◆関連事例記事 「インダストリー4.0 を追いかけるその前に(その1)」

「インダストリー4.0 を追いかけるその前に(その2)」

DFMAの未来は、デジタル技術とのさらなる融合による DFMA の未来も見えてきています。ジェネレーティブデザインは、AIが与えられた制約(材料、強度、製造方法など)に基づいて、最適な形状を自動的に生成する技術です。これにより、人間では想像もつかないような、軽量で強固、かつ製造しやすい設計が短時間で生み出される可能性があります。また、3Dプリンティングの普及は、部品の一体成型を容易にし、DFMAの原則である部品点数削減を加速させるでしょう。

DFMAは、単なるコスト削減手法から、イノベーションを加速させるための戦略的なツールへと進化しています。作りやすさを追求するDFMAの思想は、今後もデジタル技術と連携しながら、より効率的で持続可能な製品開発の未来を切り開いていくでしょう。

(1)DFMAを支援する具体的なツール

DFMAの分析やシミュレーションを効率的に行うためのソフトウェアも存在します。代表的なものに、Boothroyd Dewhurst社の「DFMA®」ソフトウェアや、シーメンス社の「Teamcenter Product Cost Management」などがあり、これらのツールは部品コストの自動計算や組み立て時間の予測を支援します。

(2)ジェネレーティブデザインと3Dプリンティング

例えば、航空機の部品設計において、ジェネレーティブデザインを用いることで、従来の人間による設計では実現不可能な、複雑な格子構造(ラティス構造)を持つ部品が生成されます。この部品は、必要な強度を保ちつつ大幅に軽量化されており、3Dプリンティング技術によって初めて製造が可能になります。これはDFMAの「部品点数削減」と「製造しやすさの考慮」を、AIと新たな製造技術が一体となって実現している好例です。

6. まとめ

「作りやすさ」が利益を生む理由は、製造と組み立ての効率を最大化し、製品ライフサイクル全体にわたるコストとリスクを最小限に抑えるからです。この実現には、DFMAとフロントローディングという二つの概念が不可欠です。DFMAは、設計の初期段階から製造・組み立ての観点を取り入れる哲学であり、フロントローディングは、その検討を前倒しで行うための実践手法です。この二つのアプローチを組み合わせることで、企業は手戻りをなくし、品質を向上させ、市場投入までの時間を短縮することができます。DFMA は単なる設計手法の域を超え、企業競争力の源泉となる戦略ツールへと進化しています。作りやすさの追求は、持続可能なコスト削減と利益創出のカギであり、競争優位性を確立する戦略の第一歩なのです。

図. 製品開発最適化のための設計へのフィードバック

図. 製品開発最適化のための設計へのフィードバック