▼さらに深く学ぶなら!

「生産マネジメント」に関するセミナーはこちら!

1. 不良発生の可能性を見極める

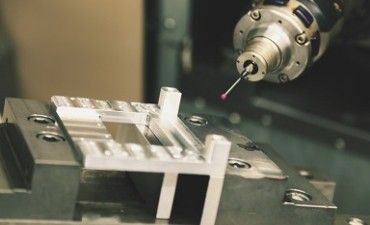

鉄製の支柱(長さ2000~4000mm)を生産している中国企業があり、その工場では支柱の加工のひとつとしてプレスで穴あけをしていました。この穴はお客さんが他の部品と組み立てるときに使うためのもので、穴位置の寸法精度が重要でした。

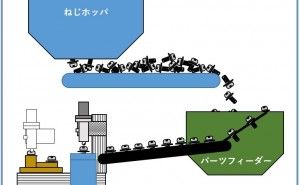

穴あけ加工をする時の支柱の位置決め方法は支柱を下型にセットします。当然クリアランスがあるので位置は正確には固定されていません。この工場では、金型の外側にガイドピンを立て、そこに支柱を押し当てることで所定の位置になるようにしていました。

支柱がガイドピンにきちんと当たっていれば問題ないのですが、当たらなければ穴位置がずれることになります。しかし、ガイドピンは1本だけなので、プレスにセットしたときに支柱が自動的にピンに当たる構造にはなっていません。

案の定、穴位置がずれてお客さんから組立が出来ないというクレームが発生していました。

こうした作業方法や位置決め方法に対して、品質管理リーダーや生産の班長は「作業者が手で押さえることになっている」「手で押さえる決まりになっている」だから問題ないと言うのです。

...