【目次】

第2章 基本的な考え方を押さえておく

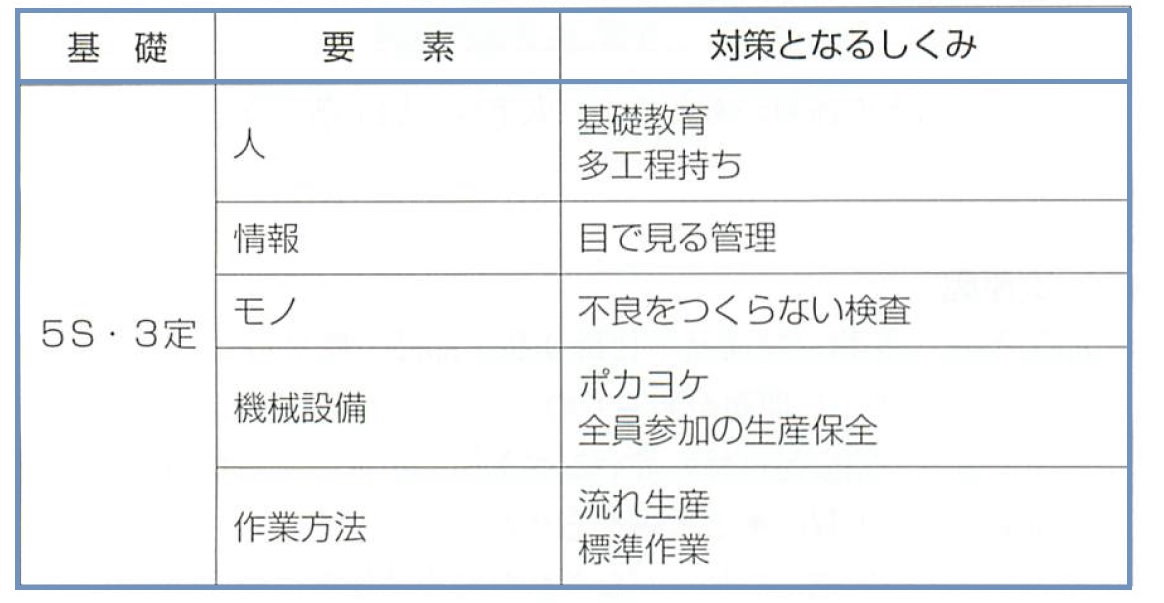

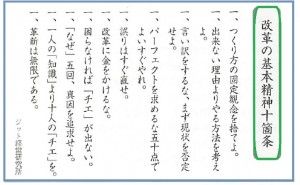

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

(2) 「ムダ取り」である

生産性の向上は改革の結果

「ムダ」とは何か

(3) 「流れ」である

製造業には7つの流れがある

流れ化の5つのポイント

流れ生産の基本は「1個流し」

1個にこだわる。

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな

効率化とはできるだけ少ない人員で対応すること

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率

「タクトタイムを守る」とは

企業全体の同期を図る

(6) もうひとつの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する← 今回の記事

第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、JITの考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

(7) 7つの経営課題をゼロベースで考える

7つの経営課題について7つの「ゼロ」を目指し、問題を根本から捉え直すゼロベース発想法を解説します。

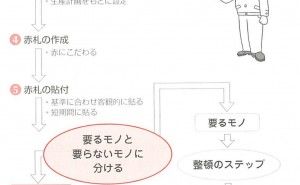

◆ 「ゼロベース発想法」で課題を根本から解決する

前回の② 問題のオモテ化⇒在庫ゼロに続き解説します。

③ コスト削減-----ムダゼロ

コスト削減に関しては、ムダをなくすことが一番の課題です。一般に「ムダ」とは「役に立たないこと」、「利益にならないこと」、「効果がないこと」などと定義されていますが、これでは、何を「ムダ」とするかは人によって違ってしまいます。例えば在庫について考えてみましょう。

売り上げが伸びている時、在庫は神様です。販売部門にとって最大の敵は欠品であり、在庫は心強い存在になります。ところが、いったん売り上げがかげり始めると在庫は一転、悪魔に変身します。財務部門や経営者に資金難をもたらす、悪い存在になるのです。

何がムダで、何がムダでないかの基準があやふやでは、多くの人たちが同一の基準で改革に関わることは難しくなります。そこで発想を変えてみましょう。

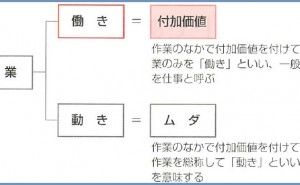

ムダの反対である「"有益なこと”以外はすべてムダ」とするのです。そうすると、工場では付加価値を生む以外のことはすべてムダということになります。

◆ 生産現場のムダは8つに集約できる

付加価値に関係しないムダは、どのようなところで発生するのでしょうか?

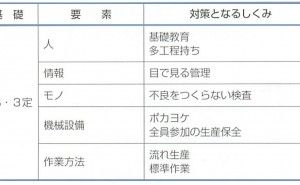

生産に必要な要素とされる、人(Man)・物(Material)・機械設備(Machine)・作業方法(Method)・管理(Management)・品質(Quality)・安全(Safety)の「5M QS」と呼ばれる、7つの観点からみてみましょう。

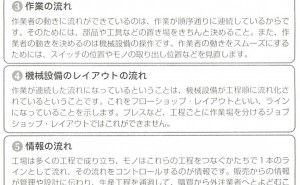

また、生産における「物の流れ」を基本にみる時には、停滞・運搬・加工・検査の4つの要素が付加価値と結び付いているか否かという視点で考える必要があります。この要素でムダが発生しやすいからです。この観点からみていくと、生産現場で発生するムダは、次の8つに集約されます。

- つくり過ぎのムダ

- 在庫のムダ

- 運搬のムダ

- 不良のムダ

- 加工のムダ

- 動作のムダ

- 手待ちのムダ

- 管理のムダ

これらをなくし、ムダを「ゼロ」にするという思想のもとに、コスト削減につなげていきます。

④ 品質保証-----不良ゼロ

不良には以下の種類があります。大半は、加工落ちや加工ミスによる加工不良です。

●一次原因

・加工不良・・・品物(完成品・仕掛り品・部品・原材料)に付加した加工に問題があるもの

加工落ち・・・完成品に付いているべき加工が付いていない

作業落ち・・・工程のある作業を忘れた

加工ミス・・・間違えた加工がなされたために加工の精度が出ず、完成品に期待した加工が施されていない

・モノ不良・・・物自体に問題があるもの

欠品・・・・・本来、付いているべき部品が付いていない

異品混入・・・間違った部品が付いている