【目次】

第2章 基本的な考え方を押さえておく

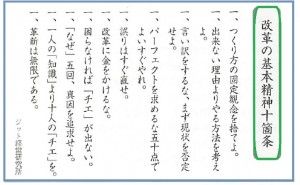

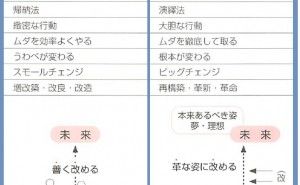

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

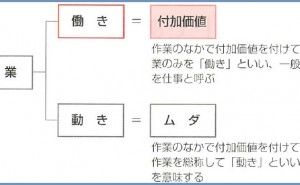

(2) 「ムダ取り」である

生産性の向上は改革の結果

「ムダ」とは何か

(3) 「流れ」である

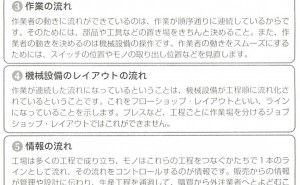

製造業には7つの流れがある

流れ化の5つのポイント

流れ生産の基本は「1個流し」

1個にこだわる。

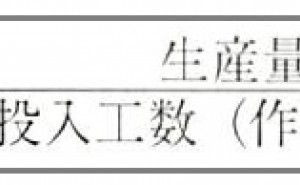

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな

効率化とはできるだけ少ない人員で対応すること

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率

「タクトタイムを守る」とは

企業全体の同期を図る

(6) もうひとつの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する← 今回の記事

第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、JITの考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

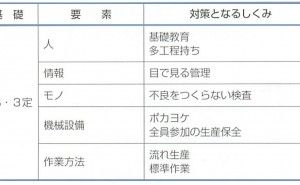

(7) 7つの経営課題をゼロベースで考える

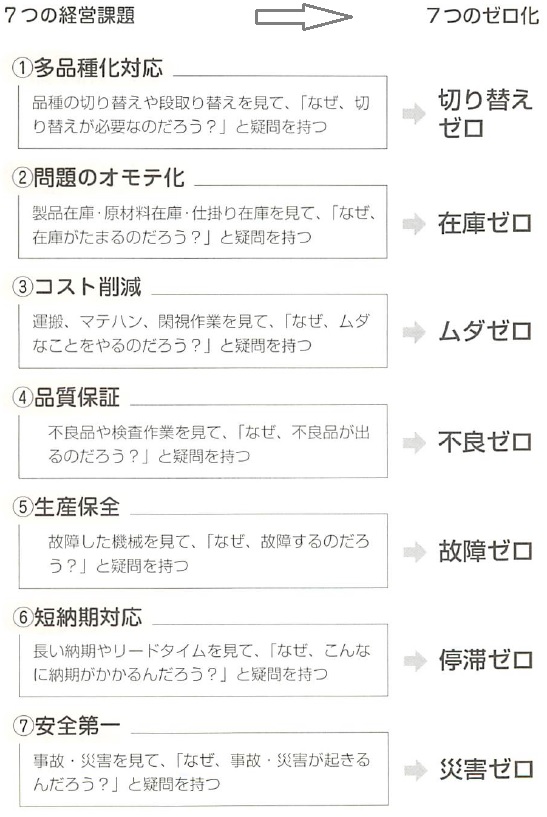

7つの経営課題について7つの「ゼロ」を目指し、問題を根本から捉え直すゼロベース発想法を解説します。

◆ 「ゼロベース発想法」で課題を根本から解決する

ある課題について、何%減少しようとか、削減させようとする低減発想法では、ある段階までは順訓に進んでも、それ以上は先へは進めません。一線にぶつかります。それは「改善」のアプローチだからであり、低減発想法の限界といえます。「改善」で、課題を根本から解決することはできないのです。そこで「ゼロベース発想法」で考えてみます。

「ゼロベース発想法」とは、例えば段取り替えについて「なぜ、段取り替えは必要なのだろう?」と疑問を持つことから始めます。そして「なぜ?」、「なぜ?」と疑問を重ねていくことで、段取り替えが発生する原因を探り、段取り替えを必要としないやり方を考え、段取り替えそのものをゼロにできないか? と追究していく発想法です。この考え方そのものが画期的で、この考え方に基づいて行なう「改革」アプローチでないと、その一線を越えることはできないのです。

製造業に求められる7つの経営課題について、ゼロベース発想法で考えていくと、図1のような7つの「ゼロ化」を導き出すことができます。これを具体的な数値に落とし込んだものを「7ゼロ生産指標」と呼びます。JIT改革の目標設定から実践、結果の検討までの手順については第3部で説明しますが、目標設定をする際は、これを指標とします。

図1. 7つのゼロベース発想法

① 多品種化対応⇒切り替えゼロ

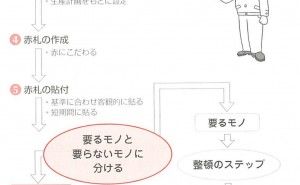

◆ 「切り替えゼロ」で意識改革を行なう

段取り替えや切り替えについて、ゼロベース発想法で考えてみましょう。煎(せん)じ詰めれば、多品種の製品を、量産と同じように作ることができればよいのです。そのためには、以下のような意識改革が必要となります。

- 経済ロットは不経済だと認識する

- 1個と2個では全然違うことを認識...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)