【目次】

第2章 基本的な考え方を押さえておく

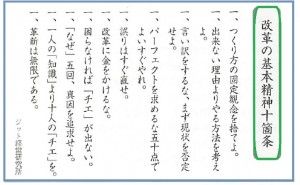

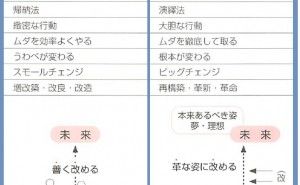

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

(2) 「ムダ取り」である ← 今回の記事

生産性の向上は改革の結果

「ムダ」とは何か

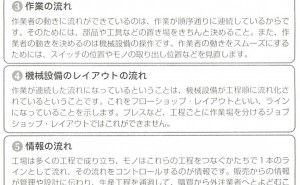

(3) 「流れ」である

製造業には7つの流れがある

流れ化の5つのポイント

流れ生産の基本は「1個流し」

1個にこだわる。

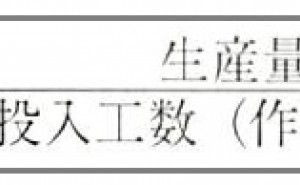

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな

効率化とはできるだけ少ない人員で対応すること

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率

「タクトタイムを守る」とは

企業全体の同期を図る

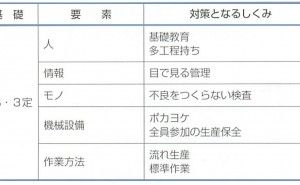

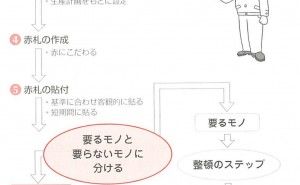

(6) もうひとつの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する

第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、その考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

(2) 「ムダ取り」である

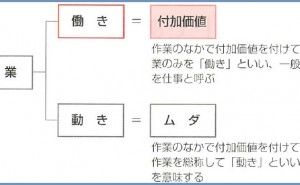

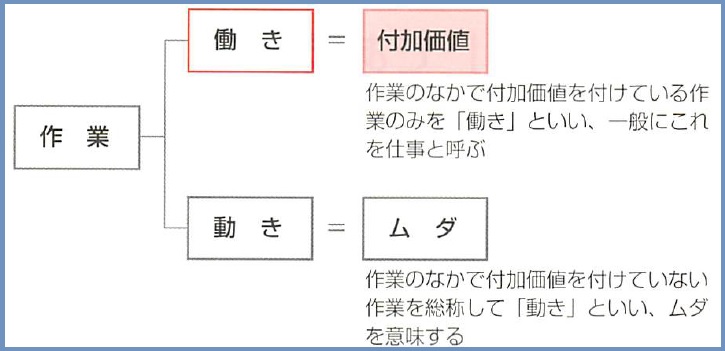

下図のように作業には「働き」と「動き」があります。ムダの正体を見極めて、徹底的にムダを取りさりましょう。

図.「働き」と「動き」

◆ 生産性の向上は改革の結果

「ジャスト・イン・タイムで生産性を上げる」「JIT生産で利益を出す」などというのは、あくまでも、改革の結果にすぎません。

では、JIT改革とは何か?現場では何をやっているのか? というと、「ムダ取り」をしているのです。ジャスト・イン・タイムの基本理念は、「徹底したムダ取りの思想と技術」です。ムダ取りが改革の原点であり、モノづくりの主役である「人」が作業をしやすい環境をつくるのが目的だからです。

◆ 「ムダ」とは何か?

「ムダを省け」とは、あらゆる改革・改善活動で叫ばれることですが、そもそも、ムダとはいったい何なのでしょうか?

実は、仕事のなかには「働き」と「動き」があるのです。両者の違いは、製品に付加価値を付けられるかどうかにあります。「付加価値」とは、加工を付け加えて価値を高めることで、製造業は、これによって顧客からお金がもらえます。

「働き」とは、作業のなかで付加価値を付けることができる作業のみをいい、これを一般に「仕事」と呼びます。これに対して、付加価値を生まない作業の総称を「動きl といい、これがムダの正体なのです。職場や現場では、いたるところでムダな「動き」が発生しますが、いくらムダをこなしても製品の価値が高まることはありません。

「働き」は原価を発生させ、人をつくり、売り上げにもなります。

しかし「動き」は、ただ原価を発生させるだけで、売り上げにはなりません。それどころか、ムダは利益を食いつぶして、企業の体力を奪い、最悪の場合は、息の根を止めてしまうこともあります。予想以上に手ごわい相手なのです。ムダにもいろいろなものがあります。製品や原材料などの在庫、仕掛り在庫など、目に見えるものもありますが、作業方法や動作のムダなど、すぐに見えないもの、わかりにくいものも少なくありません。

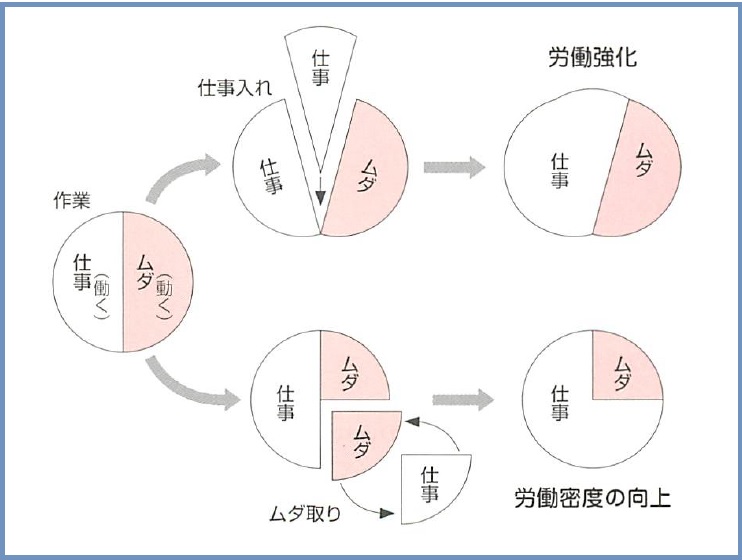

日常の作業は、「働き」と「動き」がはっきりと分かれているわけではなく、「働き」と「動き」が入り交じっているのが普通です。

具体的に説明しましょう。たとえば、製品をつくるために部品を電ドラ(電動ドライバー)で組み付ける場合、電ドラを取りに行く動作や、電ドラにビスを付ける動作、電ドラのスイッチを入れて、ビスを締め付ける動作などは、すべて「動き」です。これらのムダな動きを経て、製品に部品を付けるときだけが、付加価値を生む「働き」なのです。

また、モノを集めて、運搬して...