【目次】

第1章 概要を理解しておこう

(1) 変化の時代に対応する

いま、なぜジャスト・イン・タイムなのか

中小企業にこそ効果的

「改革」である ← 今回の記事

「ムダ取り」である ← 同上

「流れ」である ← 同上

「実践」である ← 同上

(2) 改革の全体像を見ておこう

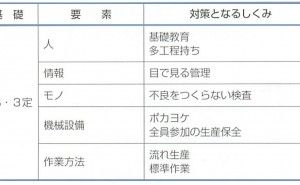

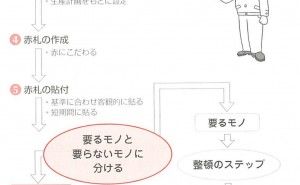

「5S・3定」で改革の土台をつくる

改革は3要素を中心に推進する

改革のサイクルを繰り返す

(3) 生産の3要素を中心に改革を進める

生産のメロディ・リズムハーモニー

(4) 11の改革でJIT生産を目指す

11の改革項目

7つの経営課題に対応

第1章 概要を理解しておこう

(1) 変化の時代に対応する

◆「改革」である

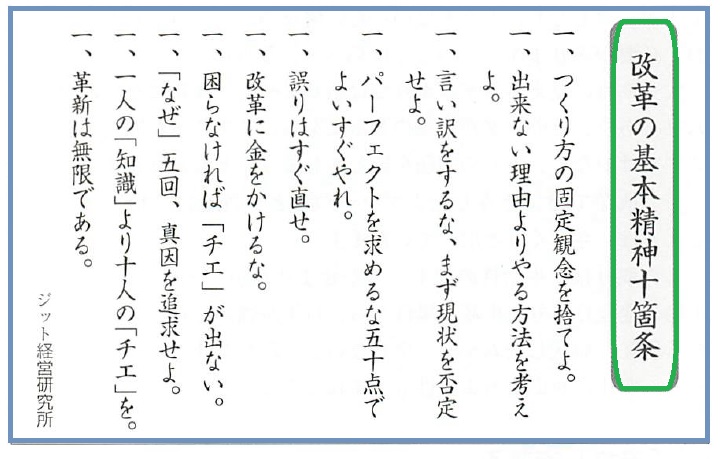

「プロダクト、アウト」から「マーケットイン」への移行により、製造メーカーはこれまでとはまったく異なる対応を求められています。そのために必要なのは「改善」ではなく「改革」です。「改善」とは、これまでのやり方を肯定した上で、それを「善く改める」ことです。

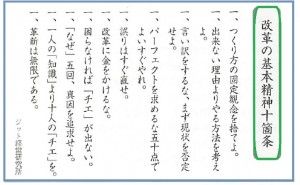

これに対して「改革」は、これまでのやり方は一旦すべて白紙に戻し、ゼロベース(何もない状態)で本来あるべき姿を思い描き「あらたな姿に改める」ことです。これまでとはまったく違う考え方に変えるのですから、改善では対応しきれません。これまでの古い考えや固定観念は全て捨てなければなりません。

生産現場には「見込み生産をしないと納期に間に合わない」、「段取り替えには最低30分かかる」などの固定観念があり、長い間、作業者はそれに捉われていました。それらを全て捨て、本来あるべき姿に向かって、即座に行動に移すこと、それが改革です。

◆ 「ムダ取り」である

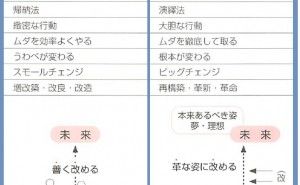

「ジャスト・イン・タイム(JIT)で生産性を上げよう」、「利益を出そう」などと拳を振り上げる人がいますが「生産性が上がる」とか「利益が出る」などというのは、あくまでも改革の結果に過ぎません。では、JIT改革とは何か? 現場では何をやっているのか? 突き詰めていくと「ムダ」といわれる、企業体質を悪化させる悪い細胞を取っているのです。

この「ムダ」は規模にかかわらず、どのような企業にもあるものです。「ムダを省け」とは、あらゆる改革・改善活動で叫ばれることですが、そもそもムダとは一体何なのかをしっかりと認識しておく必要があります。すぐ目に見えるムダばかりではありません。複雑にからみ合ったムダもあり、そのムダが仕事の邪魔をし、さまざまな問題を引き起こすだけでなく、本当の問題を隠してしまうこともあります。

JIT改革では、そうしたムダを一つひとつ丹念に、根気よく、ある時は、ざっくりと取っていきます。ムダ取りは、生産性の向上に欠かせませんが、それだけではなく、市場の変化により、生産現場はさらに負担が強いられることが予想される現在、徹底したムダ取りをしないと、新たな仕事を受け入れる余裕も、変化に対応する柔軟性も生まれてこないのです。

◆ 「流れ」である

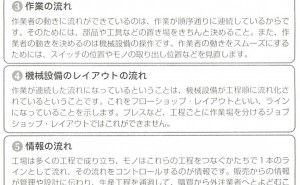

「JITは流れである」といわれるくらい「流れ」を重視しています。製造業にはものの流れをはじめ、人、作業、機械設備レイアウト、情報、組織、意識といった7つの流れがあるといわれています。スムーズな生産のためには、これらがきれいに流れていることが大事です。流れがない所には流れをつくり、流れが乱れたり、よどんでいるところでは流れを整え、きれいな流れにするための各種改善を行ないます。

変化を続ける社会環境や職客ニーズに対応していくためには、それらに合わせて自らも変わっていかなければなりません。そのためにも、きれいな流れを作っておく必要があるのです。

◆ 「実践」である

改革は行動あるのみです。頭の中で考えているだけでは、いつまで経っても何も変わりません。JITは行動を起こす際の大黒柱になってくれます。昔の家には大黒柱があり、家を支えていました。大黒柱を中心に、太い柱や梁(は...