【目次】

第2章 基本的な考え方を押さえておく

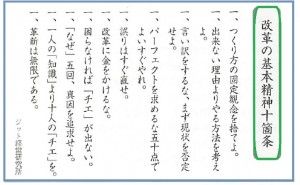

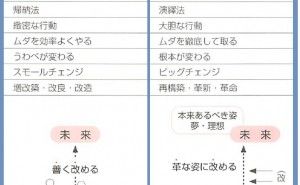

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

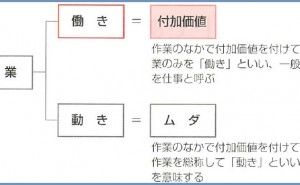

(2) 「ムダ取り」である

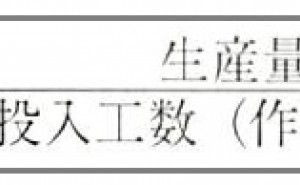

生産性の向上は改革の結果

「ムダ」とは何か

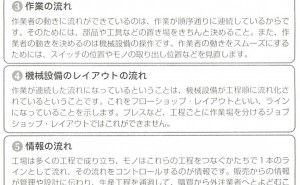

(3) 「流れ」である

製造業には7つの流れがある

流れ化の5つのポイント

流れ生産の基本は「1個流し」

1個にこだわる。

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな

効率化とはできるだけ少ない人員で対応すること

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率

「タクトタイムを守る」とは

企業全体の同期を図る

(6) もう一つの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ← 今回の記事

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する

第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、JITの考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

(6) もう一つの「5S」でスモールメリットに対応する

シンプル・スモール・スリム・ショート・スムーズ、これは、フレキシブル生産を可能にする5つのキーワードです。この「もう一つの5S」を実現するキーワードで整理すると、次のようになります。

- シンプル・・・・・単純化・簡素化・専門化

- スモール・・・・・小受注化・小ロット化・小型化・小組織化

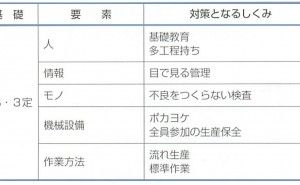

- スリム・・・・・・ムダゼロ化・少人化・フラット組織化・流れ化・自働化・多能工化

- ショート・・・・・リードタイムの短縮化

- スムーズ・・・・・流れ化・平準化

◆ スケールメリットからスモールメリットへ

この半世紀、企業はひたすら規模の拡大による利益追求を図ってきました。10個より100個、100個より1000個というように、量の拡大による「スケールメリット」を享受して成長を果たした時代でした。しかし現在のように、変化の激しい世の中では、これまでと同じやり方では対応していけません。かつては、少々在庫がたまっても、すぐに消費されてしまいましたが、今では必要以上に作れば売れ残り、在庫が企業の足かせになってしまいます。

そこで、注目されているのが「スモールメリット」です。顧客が求める量だけをつくり、顧客ニーズに細かく対応することで利益に結び付けようとする考え方で、小さいことや、小回りがきくことをメリットにしようというものです。

しかしこの方法では、1回に得られる利益は小さく、スケールメリット時代のような、ある種の効率のよさは期待できません。これからは「数量」より「回数」が勝負です。回数をこなすためには、企業のすべてのムダを取り、組織をシンプルかつスリムにして、小回りのきく、柔軟な体質にしていくことです。

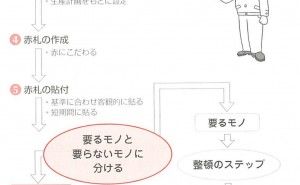

スモールメリット時代には「もうひとつの5S」が重要な鍵になるといわれています。「5S」といえば「整理、整頓、清掃、清潔、躾(しつけ)」を指しますが、それに加えてスモールメリット時代には「シンプル・スモール・スリム・ショート・スムーズ」からなる5Sが必要だというのです。以下に解説致します。

① シンプル・イズ・ベスト

最初のSは「シンプル」です。経済の発展とともに、企業も大きく成長してきましたが、その一方で、組織や仕組みは肥大化し、複雑になってしまいました。その反省から、いちど原点に立ち返り、シンプルな状態に戻すべきだという声が高まっています。シンプルな組織、シンプルなシステムに戻して、フットワークを軽くすること。そのために必要なのは、単純化、簡素化、専門化の推進です。

② スモール・イズ・ビューティフル

「大量生産・大量輸送・大量販売・大量消費」と戦後、日本のキーワードは、一貫して「大」でした。これからの時代のキーワードは、それとは正反対の「スモール」。「小さくつくり、小さく運んで、小さく売り、そして顧客や社会のニーズにこまめに対応して、利益に結び付ける」。まさに「スモールメリット」です。これに対応するポイントは、小受注化、小ロット化、小型化、小組織化となります。

③ スリム・イズ・エレガント

3つめのSは「スリム」。企業もスリム化の時代です。工場を建設する、新しい設備を導入するなどというと人は、先々のことまで考えるあまり、フルスペックの装備にしたがります。その結果、不似合いなくらい、大掛かりなものになってしまうのです。これは、明らかにその企業の気質によるものでしょう。

このような企業こそ、スリム化が必要です。企業経営の本質を見直して、スリムな体質に脱皮することで、変動する市場ニーズに柔軟に対応できる力を手に入れることができるのです。企業のスリム化のキーワードには、ムダゼロ化、少人化、フラット組織化、流れ化、自働化、多能工化などが挙げられます。

④ ショート・イズ・フレキシブル

近年、多品種化対応とともに、企業に求...