第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、その考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

【連載目次】

第2章 基本的な考え方を押さえておく

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

(1) 「改革」である

これまでとは違う考え方に変えるためには「改善」では対応できません。

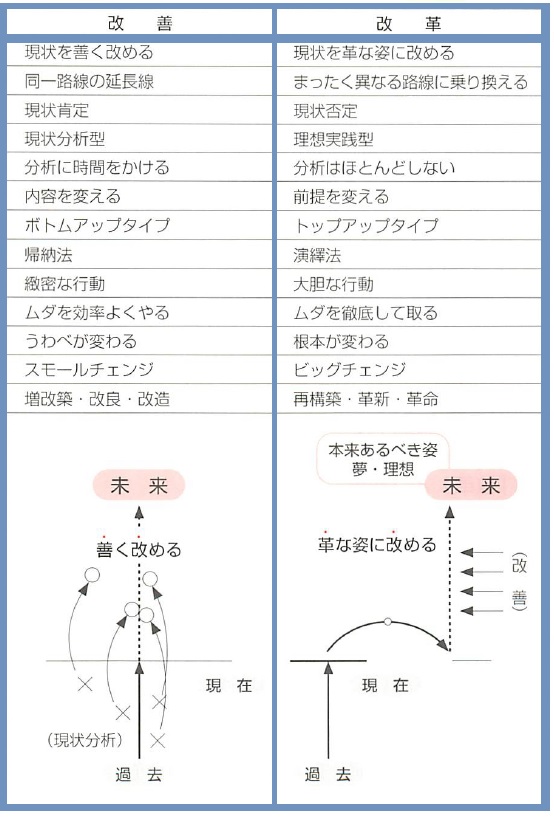

◆ 「改善」と「改革」の違いとは?

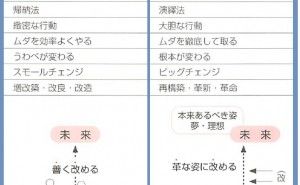

変化の激しい現在では、これまでのやり方では対応できないことが増えていきます。1度、これまでの路線を否定し、新しい路線に乗り換えてみることも必要です。そのために必要なのは「改善」ではなく「改革」です。

「改善」とは、これまでの路線の延長線上にあります。現状分析をして問題点を見つけ、少しでも「善く改める」やり方です。つまり、現状の肯定です。改善によって変わったようにみえても、基本路線は同じなのですから、実質は、小規模なカスタマイズに過ぎないのです。

それに対して「改革」は現状の否定から始まります。

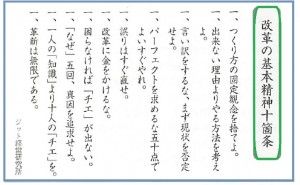

これまでのことはいったん全て白紙に戻して、ゼロベース(何もあらたない状態)から、本来あるべき姿を見つめ直し「改めた姿にする」ことをいいます。これが、イノベーションです。JITも、これまでとは全く違う考えのもとに行なう、生産活動の「改革」です。これまでとは基本理念が違うのですから「改善」で対応できることではないのです。

しかし、変わらなければならないことは分かっていても、これまでの考え方ややり方を捨てるのは難しいものです。そのために、真っ先に取り組むべきは「意識改革」です。ここでも、いったん自分を否定するところから始めなければなりません。

図.改善と改革の違い

◆ 「自己啓発」ではなく「自己革新」を行なう

意識改革とは自己改革です。最も変えにくいとされる、自分自身を変えることが改革の第一歩となります。その際に注意すべきは「自己啓発」的に変えるのではなく「自己革新」することです。

「自己啓発」とは人にやらされるのではなく、自分の意思で、自分の能力を向上させようとすることです。知識や教養を高めたり、弱みを補強するためには大切なことですが、それは、あくまでも自分の時間を使って行なう、個人的な能力開発です。会社の改革のためには、やらなくても何ら支障はありません。一方「自己革新」とは、自分と職場の改革のためのアプローチとして、自分自身を変えることです。自分の哲学(考え)や行動を変革し、強みの拡大を図り、仕事を通して生き方の前提を...