【目次】

第2章 基本的な考え方を押さえておく

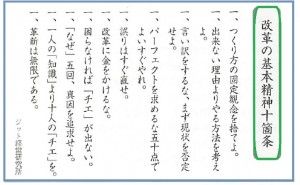

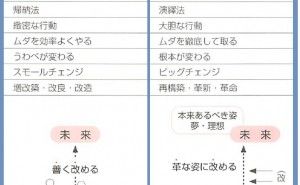

(1)「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

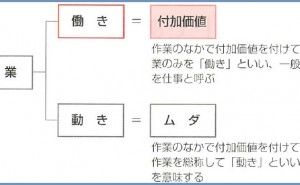

(2)「ムダ取り」である

生産性の向上は改革の結果

「ムダ」とは何か

(3) 「流れ」である

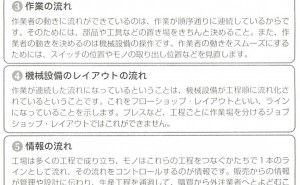

製造業には7つの流れがある

流れ化の5つのポイント

流れ生産の基本は「1個流し」← 今回の記事

1個にこだわる ← 今回の記事

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな

効率化とはできるだけ少ない人員で対応すること

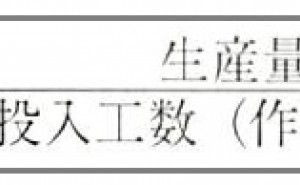

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率

「タクトタイムを守る」とは

企業全体の同期を図る

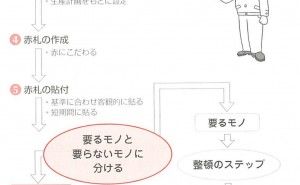

(6) もうひとつの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する

第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、その考え方を理解しておく必要があります。ここではJIT改革で重要なキーワードを取り上げて解説していますが今回は、前回のその8に続いてお話します。

(3) 「流れ」である

製造業の7つの流れをきれいにすることで、物の流れがスムーズになります。

◆ 流れ生産の基本は「1個流し」

生産形態は、以下の3パターンに大きく分けられます。

- ロット生産・・・すべての工程をロット単位で生産する

- 流れ生産・・・・1個、または、数個単位で生産する

- 一品生産・・・・受注の単位が1個の場合の生産方法

JITでは「流れ生産」を基本としています。流れ生産とは、生産工程の順番通りに作るといった、生産の流れを重視する方法です。流れ生産には色々な流し方があり、ものを1個ずつ流すこともあれば、ロット単位で工程をつなぐ方法もあります。JIT生産で「流れ生産」という場合は「1個流し」を基本にしています。1個流しとは、1個ずつ順に加工を付けながら、完成品を作っていく方法です。

ただし、例外的に小物部品などは「1箱」を流れの単位とする「1箱流し」や、事務部門では「伝票1枚」を業務処理の単位とする「伝票1枚流し」などを行なうこともあります。

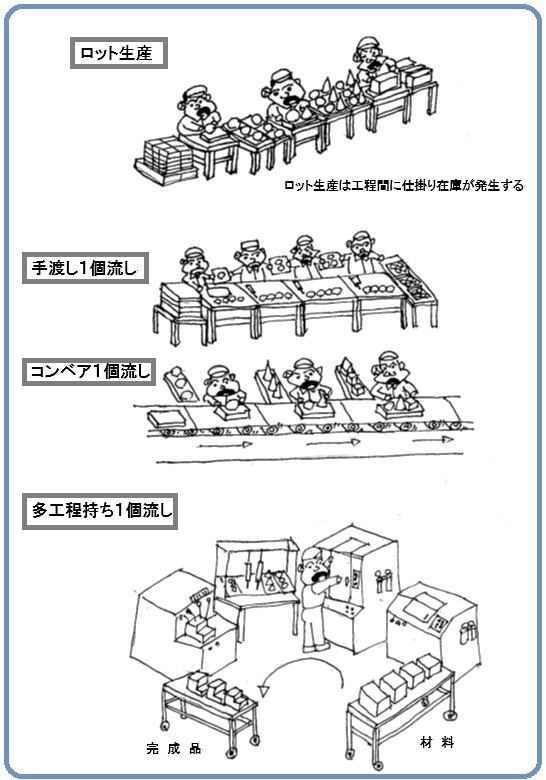

1個流しは下記のように「手渡し1個流し」、「コンベア1個流し」、「多工程持ち1個流し」の3つに大別できます。

- 手渡し1個流し

作業者は「単一工程持ち」で、工程の順番に作業者を並べ、1個ずつ手渡しするか横スライドで流す方法です。この方法の問題は、一定のピッチがとりにくく、作業バランスが崩れやすい点です。また、生産量に合わせた少人化もしにくいのです。しかし、設備投資がほとんど要らないことから、量産立ち上げ時や一時的な作業などで採用されることが多い流し方です。 - コンベア1個流し

1個流しで最も多くみられる形態です。作業者は「単一工程持ち」で、コンベアに沿って工程順に作業者を並べ、製品を流します。ピッチを守る道具としてコンベアを使うのであればまだしも、単に工程内の運搬の道具として用いる場合は、作業のバランスがとりにくく、手待ちや取り置きなどムダな作業も発生します。また、作業者の一部が入れ替わった時や、品種切り替え時にも作業バランスが崩れやすく、少人化しにくいのが難点です。 - 多工程持ち1個流し

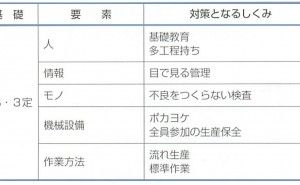

JIT生産での流れ生産とは、原則的に「多工程持ち」による「1個流し」をいい、これを最終目標にしています。主な品種別にラインを組んだり、グルーピングした品種でラインを組んだりしますが、ラインバランスをとる必要はありません。また「多工程持ち」のため、少人化しやすいという長所もあります。ただし、実現するには、さまざまな改革を並行して行なう必要があります。「多能工化」のための教育指導や、人と機械を離す「人離し」、不良を出さない仕組みを施した「自働化」など、これまでに経験していない課題も多く、改革要求の強い生産方法でもあります。

♦1個にこだわる

JIT生産では、変化の最小単位である「1」に徹底的にこだわっています。「1個流し」は面倒で、非効率な生産方法に思えますが、やってみると、色々な問題が浮き彫りになってきます。品質や納期...