【目次】

第2章 基本的な考え方を押さえておく

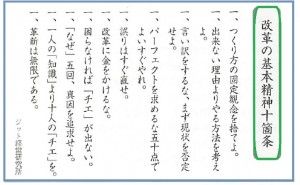

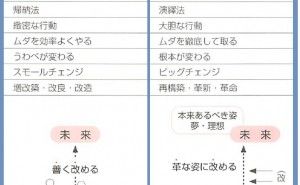

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

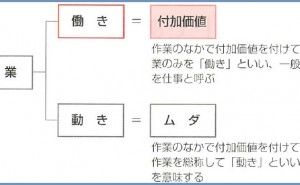

(2) 「ムダ取り」である

生産性の向上は改革の結果

「ムダ」とは何か

(3) 「流れ」である

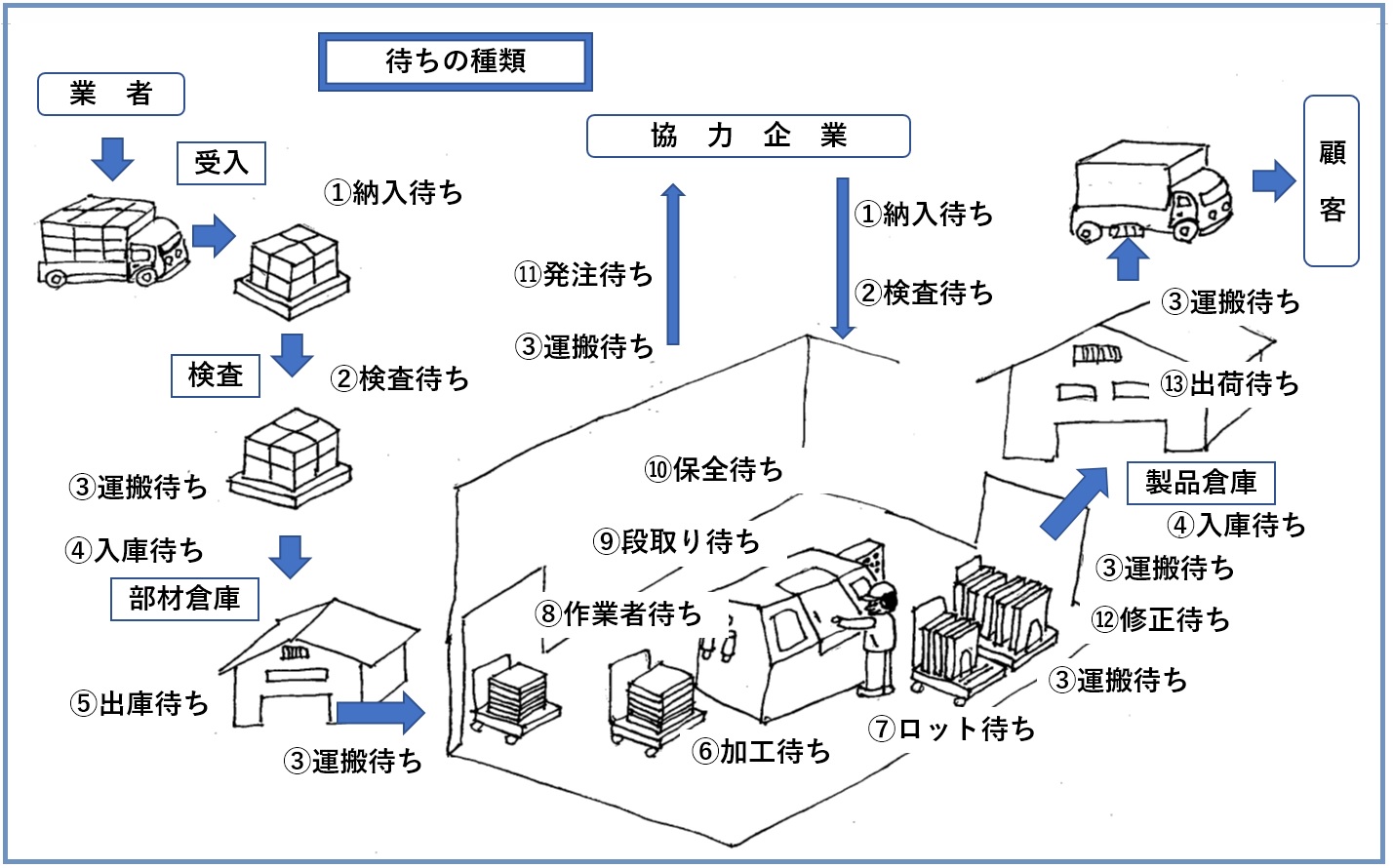

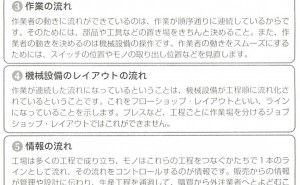

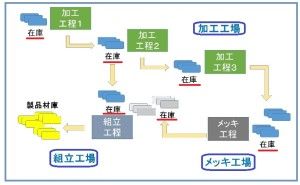

製造業には7つの流れがある

流れ化の5つのポイント

流れ生産の基本は「1個流し」

1個にこだわる。

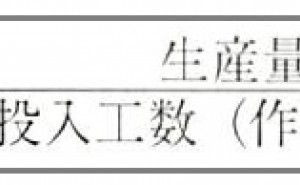

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな

効率化とはできるだけ少ない人員で対応すること

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率

「タクトタイムを守る」とは

企業全体の同期を図る

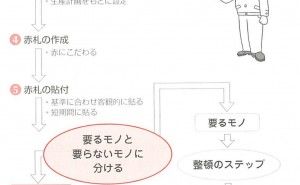

(6) もうひとつの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する← 今回の記事

第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、JITの考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

(7) 7つの経営課題をゼロベースで考える

7つの経営課題について7つの「ゼロ」を目指し、問題を根本から捉え直すゼロベース発想法を解説します。

◆ 「ゼロベース発想法」で課題を根本から解決する

前回の④品質保証-----不良ゼロに続き解説します。

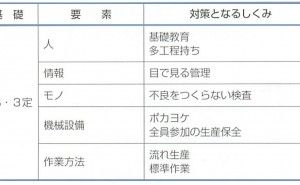

⑤ 生産保全-----故障ゼロ

スムーズな生産のためには、機械設備が故障なく順調に動くことが前提となります。故障についての考え方は「機械は故障するものだ」というものと「機械は故障しないはずだ」とする2通りに分かれます。

前者は、どうせ機械は故障するのだからと事前の対処は一切せず、故障後に対処する「事後保全」が中心で、後者は「故障は人がきちんと機械の面倒を見ないから起こるのもの」と考え、十分な注意と保全(メンテナンス)を行なう「予防保全」を第一に考えます。

飛行機は機械ですが、もし「飛行機は故障するものだ」と割り切られたら大変です。機械は故障するので、飛行機は落ちることもあるとなったら、心配で乗ることもできません。飛行機は絶対に落ちてはなりません。そのためには「故障ゼロでなければならない」という強い意志が必要なのです。これが故障におけるゼロベース思想です。

◆ 重要なのは可動率(べきどうりつ)

これまで、生産現場では稼働率を重視してきました。稼働率とは、工場がいかに長い時間、機械を稼働させるかということで究極は1H24時間、フル稼働させようとすることです。

しかし機械設備を1日に何時間稼働させるのかは、本来、工場が決めることではありません。顧客からの受注量によって、稼働時間は決まるのであって、その決められた時間、機械設備が故障することなくきっちりと動いてくれることが大切なのです。動かしたい時に、機械設術がきっちりと確実に動いてくれること。これを「可動率(べきどうりつ)」といいます。

可動率を上げるために、つまり動かしたい時に、いつでも動くようにするためには、機械設備の故障を未然に防ぐことが大切です。故障が起きないようにメンテナンスを行なうこと、つまり、保全が「故障ゼロ」の達成には欠か...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)