【目次】

第2章 基本的な考え方を押さえておく

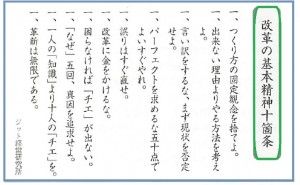

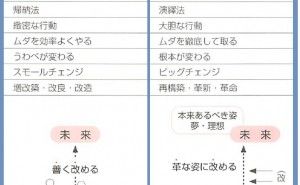

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

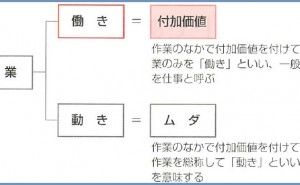

(2) 「ムダ取り」である

生産性の向上は改革の結果

「ムダ」とは何か

(3) 「流れ」である

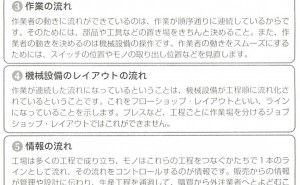

製造業には7つの流れがある

流れ化の5つのポイント

流れ生産の基本は「1個流し」

1個にこだわる

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな ← 今回の記事

効率化とはできるだけ少ない人員で対応すること ← 今回の記事

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率

「タクトタイムを守る」とは

企業全体の同期を図る

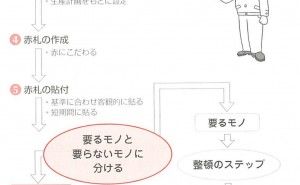

(6) もうひとつの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する

第2章 基本的な考え方を押さえておく

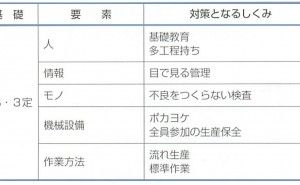

ジャスト・イン・タイム(JIT)生産を実現するためには、JITの考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

(4) 「少人化」で生産性を上げる

正しい「効率」の考え方を理解し「少人化」で効率的な人員配置を実現する。

◆ 見せ掛けの「効率的」にごまかされない!

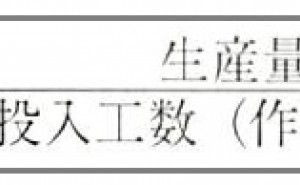

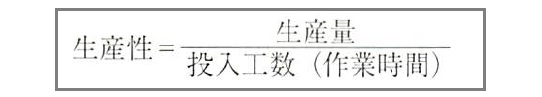

JIT改革の体系のなかに「少人化」という要素があります。聞き貫れない言葉だと思いますが「顧客の要求に合わせて、最も効率的に人員を投入する」ということです。この「効率的」とはどういうことかを考えてみましょう。製造業では「生産性」の向上が大きな課題です。生産性とは、顧客からの要求(需要)に対して、どれだけ産出(供給) したかということをいい、下記の公式で計算されます。

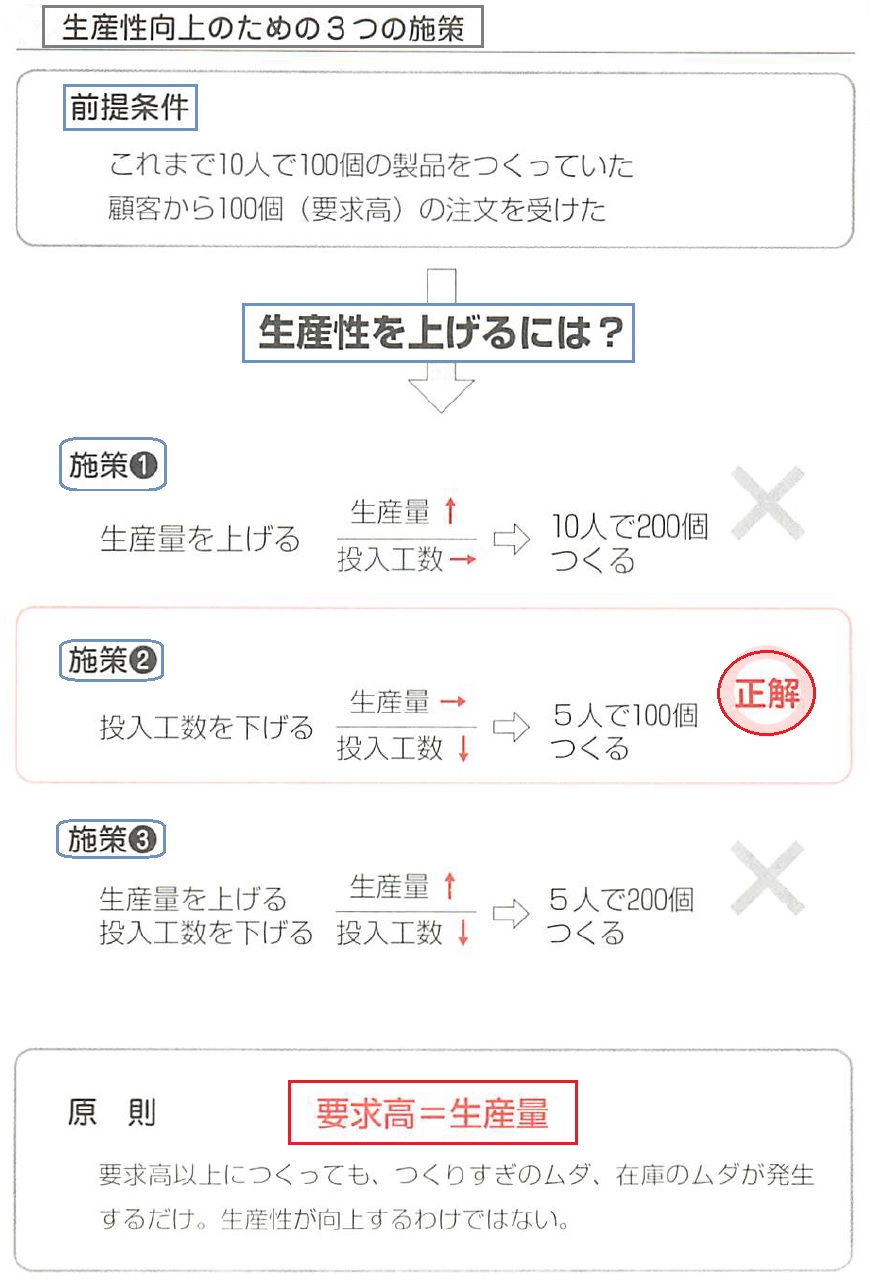

生産性を上げるには、以下の3つの施策が考えられます。

- 分母(投入工数)は同じで、分子(生産量)を上げる

- 分母(投入工数)を下げて、分子(生産量)は同じ

- 分母(投入工数)を下げて、分子(生産量)を上げる

下図に示した「生産性向上のための3つの施策」を見てください。例えば、10人で100個の製品を作っている企業が、顧客から100個の注文を受けました。生産性を上げるために、以下の3つの施策が提案されたとします。

施策①では、同じ10人で200個生産します

施策②では、半分の5人で100個生産します

施策③では、半分の5人で200個生産します

図.生産性向上のための3つの施策

どの施策も、生産性は向上しているようにみえます。施策①、②では生産性が2倍に、施策③では4倍になったようにみえます。しかし、職客の注文は100個なのですから、それ以上作っても意味はありませんので、取るべき施策は②ということになります。生産量を増やせば生産性が向上すると考えるのは間違いで、それは、見せ掛けの生産性に過ぎないのです。①、③では逆に、100個も余分な在庫を作ってしまうことになり、在庫のムダや運搬のムダ、管理のムダなど、さまざまなムダを生み出します。残念ながらそれは、顧客のニーズを忘れた、生産側の勝手な勘違いなのです。

◆ 効率化とはできるだけ少ない人員で対応すること

JIT改革では「要求高=生産量」が大前提になります。

施策②は、100個を5人で作る方法です。同じ100個を作るにしても、最少人員の5人で行なう。こ...