【人材育成・組織・マネジメントの考察 連載目次】

- 1. 間接部門のプロセス改善とは

- 2. 現場は全てを物語る

- 3. 明日の仕事は今日の改善、それを今日やる

- 4. お互いをつないで考えてみよう

- 5. 教育と訓練

- 6. 教育投資のリターンとは

- 7. 社風が会社の見える部分を変える

- 8. 課題解決と組織内の人間関係

- 9. 社内のコミュニケーション不足

- 10. 現場が意識することで見えるお客様の変化

- 11. 中間管理職に改善推進者になってもらうためには

- 12. トップが毎日、自ら現場に出向く

- 13. 改善のできる雰囲気は上司が作る

工場の経営者から現場の従業員の方を対象として「人材育成・組織・マネジメント」をテーマに連載で解説します。今回は第3回目となります。

◆ 今日の仕事に明日の仕事を組み込む

1. 昨日の仕事を今日していませんか?

「今日は、当然今日の仕事をしているよ」と反論があるかもしれませんが、よく考えてみてください。今日は今日の仕事には違いありませんが、中身の問題です。本当に今日の仕事でしょうか。実は、昨日や一昨日の後始末や尻拭いを、していませんかということです。きちんと部下に指示や指導をしていなかったり、しっかり準備をしていなかったことから、手直しややり直し、失敗を繰り返していたり、期限を過ぎていたことをお客様から指摘され、言い訳やお詫(わ)びをしていたりしていませんか。心当たりがある方もいらっしゃるでしょう。

これらは後ろ向きの「昨日の仕事」だったのです。進歩のないやらされ仕事の状態でも、それが毎日毎日続くとそれが当たり前になってしまい、昨日の仕事であっても、今日やるべき仕事だと勘違いしてしまうものです。

このように今日やるべき仕事の中に、切羽詰って後ろ向きの仕事を優先しなければならなくなったのはなぜでしょうか。それは、余裕がなかったとか、きちんと今日の仕事の計画を立てていなかったとか、事前準備を怠(おこた)っていたことなどが理由です。日常の仕事に追い掛けまわされて、ついつい後追いになってしまったのでしょう。「分かっちゃいるけど止められない」とは、無責任男の台詞(せりふ)ですが、本当に当たっています。

2. 今日の仕事と明日の仕事

昨日の仕事、さらに今日の仕事と明日の仕事を比較してみましょう。

- 仕事 = 仕事 -( ムダ + 後始末など ) ・・昨日の仕事

- 仕事 = 仕事・・・・・・・・・・・・・・・今日の仕事

- 仕事 = 仕事 + 改善・・・・・・・・・・・ 明日の仕事

このように今日の仕事は、仕事だけですので現状維持のままということですが、今日の仕事に改善を含めたものを明日の仕事と考えます。それでは今日の仕事とは、どういうことでしょうか。それは、能力増強、コストダウン、品質維持、日常のルーチンワークなどです。もう少し突っ込んで考えてみますと、現行のやり方、原則、システム、そのまま継続している活動ともいえます。

しかし現在の市場環境は非常に早く変化しています。そのような条件下で、果たして今日の仕事をしていても、会社が存続できるかといえば、当然できるものではありません。一般的には、大量生産方式、PUSH方式というシステムを基に、今日の生産活動をしているわけです。

明日の仕事とは、やり方を変えるとか、原則を変えるとか、生産システムを変えるということです。この生産システムとは、多品種小ロット生産方式です。しかし、今日の仕事のやり方から明日の仕事のやり方に変えていくことは、先ほど紹介したように大変な労力と努力、さらには時間もかかります。これは個人レベルでは難しく、会社のトップダウンが必要になります。

特に設備を多く抱えている皆さんの会社では、多品種小ロット生産になりますと、段取り替えの頻度が飛躍的に増えますので、現状の段替え時間の大幅な短縮が求められます。先般ある会社を訪問した時に、数十センチ角の小さな金型交換の段替えに遭遇しましたが、シングル段替えの時代にその段替え時間が、なんと90分と聞いて腰が抜けそうになりましたが、会社のトップはその時間をご存じないのか、関心がないのか不思議に思いました。ガンと一緒で気づいた時には手遅れ状態ですが、そうならないうちに自己点検をしないと、いつの間にか裸の王様になってしまいます。

3. 家に住みながら、増改築していくようなもの

今日の仕事に明日の仕事を組み込む目的は、現状から抜け出す競争力をつけることです。

言えば簡単なことですが、実際にやるとなると大変なことです。発想を変えて、明日の仕事も今日のうちにやってしまおうということです。「そんな無茶なことはできない」と言って、常套(じょうとう)手段の先送りをして、明日に仕事を延ばしてしまえば、これがまた繰り返されてしまい、結局はいつもでもできなくなってしまいます。

この悪魔のサイクルから脱出する見方は、今日の仕事をやりながら、明日の仕事をしていくということで、イメージ的には、現在の家に住みながら、増改築していくようなものです。これなら皆さんも経験されたものと思います。家の一部を新しくしていくようなもので、全て一気に新しいものにするということではありません。慣れていけば、その新しい割合を少しずつ増やしていけばよいのです。つまり、現状の生産をしながら、もっと儲(もう)かるやり方に変えていくというものです。

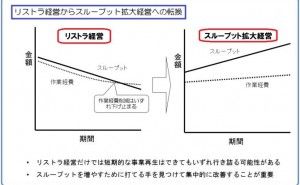

現状のシステムで売り上げを伸ばすことで、利益はソコソコ出せますが、段々と利益率は下がっていくものです。戦後の日本の製造業における好景気時の利益率は、10%前後もありましたが、現在は平均で2~3%と低下しています。これは、失礼な見方かもしれませんが、戦略が良くなかったと考えられます。明日の仕事をしっかりとやって、改革をしている会社の利益率は、5%前後ですが、長期間じっくりと...