【人材育成・組織・マネジメントの考察 連載目次】

- 1. 間接部門のプロセス改善とは

- 2. 現場は全てを物語る

- 3. 明日の仕事は今日の改善、それを今日やる

- 4. お互いをつないで考えてみよう

- 5. 教育と訓練

- 6. 教育投資のリターンとは

- 7. 社風が会社の見える部分を変える

- 8. 課題解決と組織内の人間関係

- 9. 社内のコミュニケーション不足

- 10. 現場が意識することで見えるお客様の変化

- 11. 中間管理職に改善推進者になってもらうためには

- 12. トップが毎日、自ら現場に出向く

- 13. 改善のできる雰囲気は上司が作る

工場の経営者から現場の従業員の方を対象として「人材育成・組織・マネジメント」をテーマに連載で解説します。

◆ 問題の顕在化は会社を変えるチャンス

1. 間接部門も“現場”そのもの

営業、開発、企画設計、生産計画、購買、品質管理、経理、人事、総務などといった間接部門は、情報の加工や処理の業務であって、物に直接タッチすることはなく、製造部門とは全く別な業務であると勘違いをされている人がいます。自分たちはホワイトカラーで、製造部門はブルーカラーと色分けし、間接部門の方が偉いと考えている人も少なくありません。

視点を少し変えて見てみますと、間接部門の業務は「情報」の加工・組立・検査が主な業務で、直接部門の製造は「情報」に加工・組立・検査に加えて「物」の加工や組立、検査などが加わります。反論はあると思いますが、むしろ製造部門が間接部門より多くの業務をこなしていると考えることができませんか。

それでは、営業業務について作業の流れをみてみましょう。営業マンはお客様から製品の発注を頂き、その情報を基に加工し、お客様には数量確認、見積り、納期、納入場所、梱包方法などの回答を行い、後工程に受注情報を流していきます。その業務においては、どの営業マンも同じように作業ができ、しかも作業のバラツキを少なくして素早く後工程に流すことなどが要求されます。「Q(品質)、D(納期)、C(コスト)、F(柔軟性)、S(サービス)」といった条件をクリアし、正確に情報を伝達することです。QDCFSのバランスがよく、しかもその程度もよいことが求められます。

そのためには、あらかじめ作業手順が決められ、誰でもできるように標準化されているべきです。また、転記ミス、計算ミスなどがすぐに分かる仕組み(ポカヨケ)があり、納期遅れや作業ミスなどの異常があれば、すぐに分かる仕組み(アンドン)があり、不良の集計や営業成績を表す管理図などの『ツールや手法』が備わっていると考えますと、全く製造現場と変わらないように思えてきます。作業する机には、筆記用具、書類、電話、パソコンなどがベストポイントに機能的に配置されてムダな動きが少なく、トレーの表示・標識も整備され、先出先入(製造では、製品や部品ストアに相当)もできて、5Sがしっかり遵守されているスッキリした作業環境になっている。そう、間接部門もまさに「現場」そのものだったのです。

2. 間接部門は情報を基にした流れ作業

営業部門の作業内容を分析してみましたが、これは、営業部門だけでなく、全ての業務にも当てはめることができます。

お客様から発信された情報は、会社内に入ってから次々とその情報の加工と組み立て、さらに検査など一連の流れとなり始まります。製造部門では、仕入先からの粗材や部品の搬入、受入検査、倉庫などへの入庫作業、さらに生産指示から粗材や部品のピッキング、配当、加工や組立、検査、梱包、出荷と流れ、情報と物(製品)をお客様へ出荷していきます。

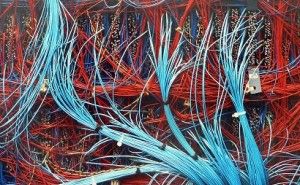

同様に、間接部門での例を考えてみます。新商品の場合ですと、営業からの入手されたお客様からのニーズを、開発や企画、設計部門に正確に商品に転化して、設計図面に置き換え、さらに加工図面に展開し、これらは生産技術や製造技術などによって金型や治具図面に展開されます。さらに組立図からは、作業手順やワンポイントレッスンなどの作業指示書まで作成されます。まだまだ、実際には多くの図面や書類などがありますが、まさに情報の流れは洪水のようです。これらの「情報の流れ」の良し悪しで、企業が儲(もう)かるか儲からないかが決まってしまいます。まさに情報戦線です。

製造では、バッチによる物の流れがあり、それが停滞を招いたり異常の発見を遅らせたり、色々な不具合の要因となっています。間接部門も情報のバッチ作業で、同様な問題を発生させています。製造では、バッチ作業から1個流し、JIT(ジャスト・イン・タイム)、自働化(異常があればすぐにラインを止める仕組み)の原理・原則や方法論が次第に組み込まれつつあり、後工程からの素早いフィードバックを得るようにしています。

3. 情報の流れも「工程の一つ」

間接部門はどうでしょうか?まだまだ社内間や組織間、さらに人と人との心の壁などの障害が残っており「つないで考える」ことが製造ほど上手く進んでいない会社が多くあります。営業、開発、企画設計、生産計画、購買、品質管理、製造、物流などを一連の流れとして考え、この間の情報の流れを整理して、それぞれの部門が製造と同じ思考でもう一度、工程(プロセス)を見つめ直してみることです。そして、製造部門におけるピッキングから出荷までの工程の流れも、営業から開発なども、受注から出荷までという一連の工程が、情報によって連なったものと考えればよいのです。

要は物が情報に、変わっただけのことです。情報はほとんどの場合、一部画面もありますが「紙」という媒体を通して見ること...