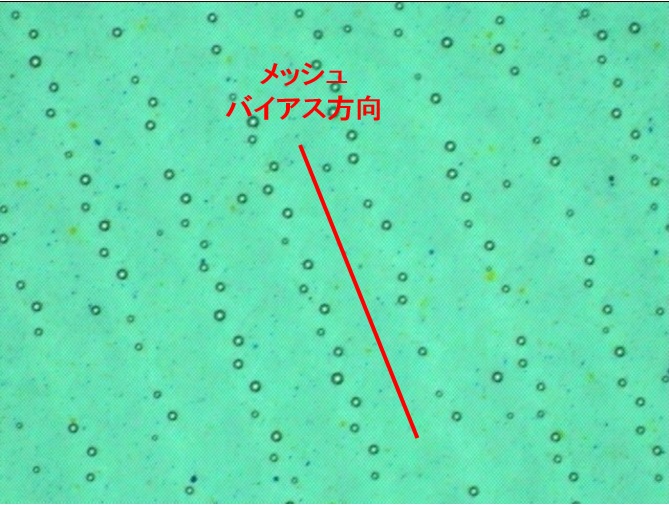

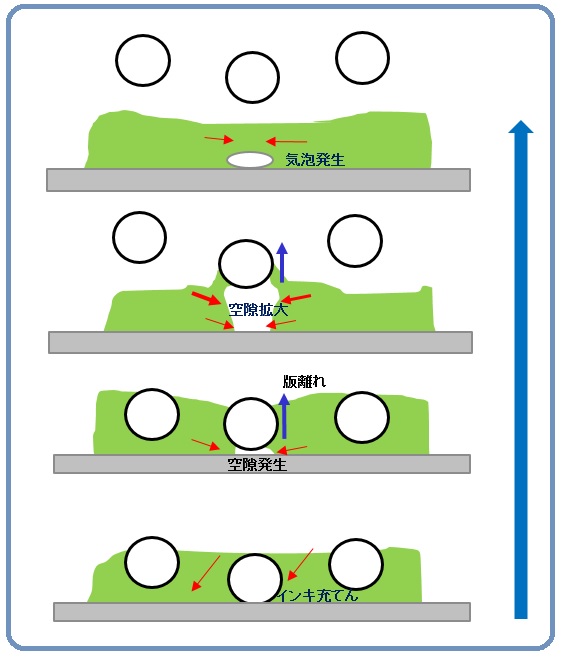

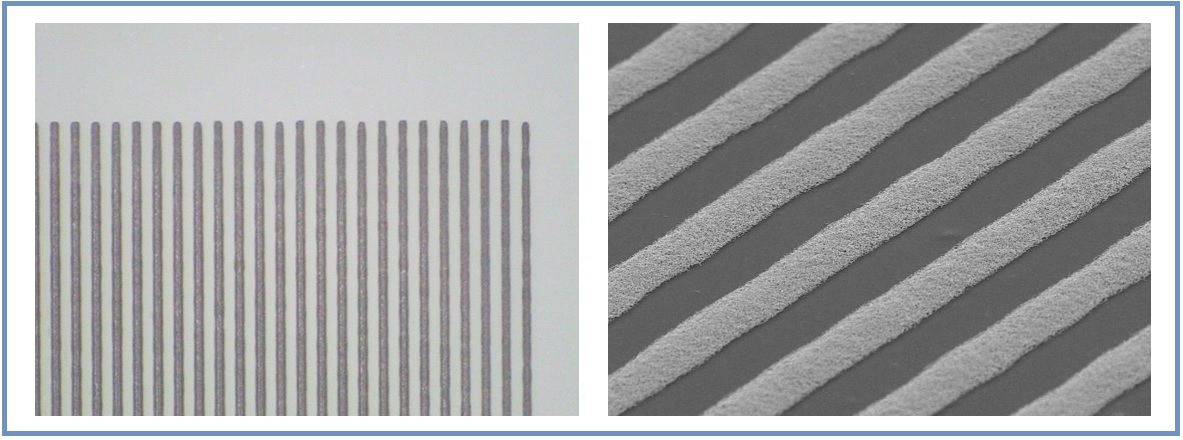

1. スクリーン印刷:気泡の発生

TOP

続きを読むには・・・

現在記事

【関連解説:印刷技術】 前回のその10に続いて解説します。 1. スクリーン印刷での「スピン印刷」の実践 &nbs...

【関連解説:印刷技術】 前回のその10に続いて解説します。 1. スクリーン印刷での「スピン印刷」の実践 &nbs...

【関連解説:印刷技術】 高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けた...

【関連解説:印刷技術】 高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けた...

【関連解説:印刷技術】 高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けた...

【関連解説:印刷技術】 高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けた...

お客様の役に立つ“印刷の技術者集団”に 【目次】 国内製造業のSDGs取り組み事例一覧へ戻...

お客様の役に立つ“印刷の技術者集団”に 【目次】 国内製造業のSDGs取り組み事例一覧へ戻...

開催日: 2026-02-20

開催日: 2026-03-30

開催日: 2026-12-31

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします