【関連解説:印刷技術】

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。

1. 印刷工法により、最適なペーストの性状は異なる

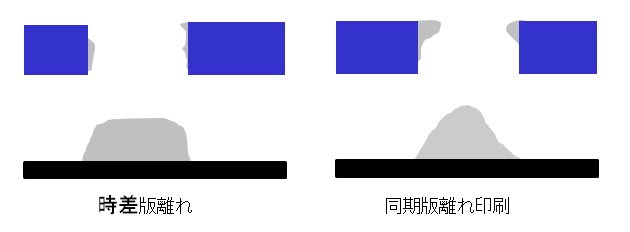

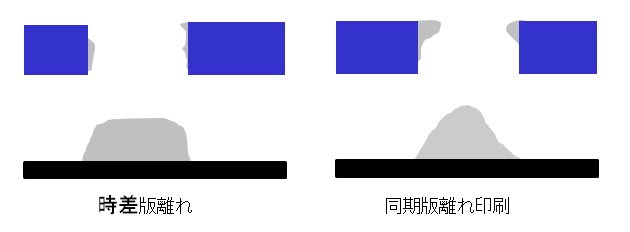

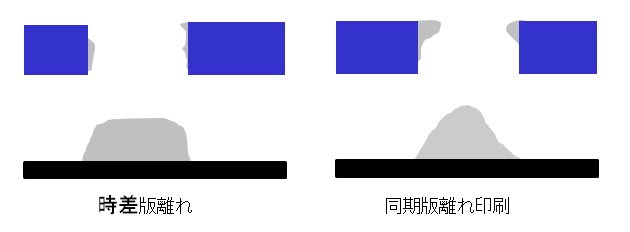

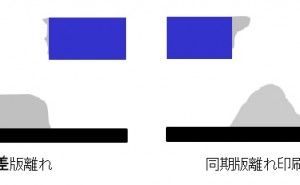

従来の「コンタクト印刷」用のはんだペーストは、メタルマスクの開口部に充てん後、速やかに疑似固体化して、マスク開口部の内壁とミクロ的に分離しやすいような性状が適正であると言われています。また、メタルマスクが基板に一定時間コンタクトした状態でもにじみにくいように、粘度は200Pa.S程度と非常に高くなっています。このようなペーストの性状であるため、適正に印刷された場合は、図1左のように円錐台の形状になります。このような形状で印刷できるのは、コンタクト印刷は、「型抜き」技術であるからです。「型抜き」では、適正な形状で型を抜くためには、毎回、型を洗浄する事が必要となります。これまで、はんだペーストの印刷では、きれいな円錐台の形状にすることが最適だと思っている技術者が多いようですが、これは、この「型抜き」技術を前提にしているための思い込みです。

一方、流動体であるペーストを使用する「同期版離れ印刷」工法においては、版と基板が離れる際にペーストが上方に伸ばされた後、版から分離し、基板上に転移するため、円錐台のような形状で印刷されることはありません。はんだペーストは、均質な流動体であり、版離れの際には、図1右の円錐状に近い山形に印刷されます。はんだペーストの印刷とは、二元的に一定の形状で塗布体積を均一にする目的ですので、印刷形状が円錐台でなくとも問題はなく、均一性が高いことが最も重要です。

図1. 版離れ方式の違いによる印刷形状の違い

2. 現状の狭開口マスクでのはんだペーストの印刷でのバラつきは±50%

以前、ある基板メーカーの技術者に確認したところ、「0402部品実装での、はんだペースト印刷での塗布量の管理公差は±50%です」とのことでした。外形0.4㎜×0.2㎜の0402チップ部品を実装する場合のメタルマスクの開口サイズは、およそ180μmφ程度です。

通常の製造プロセスで公差が±50%というのはありえない数字です。±50%の公差とは、50~150までの範囲を良品と認めることです。製造業でこのような大きな公差を認めているとは信じられなかった私は、他の数名にも聞きましたが、やはり、はんだペースト印刷での公差は、±50%でした。

これは、工程上±50%でも許容できるという意味というよりも、公差±50%でしか管理できないくらいに不安定なプロセスであると考えるべきです。言い換えれば、現状のコンタクト印刷工法は、公差50%でしか管理できない工程能力であるという事です。このことからも、私は、現状の時差版離れ原理を利用するコンタクト印刷工法は、既に技術限界を超えてしまっていると考えています。

また、印刷の際に塗布量不足の不具合を減らす目的で、できるだけ厚いメタルマスクでの印刷を期待する技術者も居ますが、厚いマスクでは、原理的に版抜けが悪くなることは、当然のことです。私が行なった「同期版離れコンタクト印刷」の実験では、メタルマスクの厚さの2.5倍以下の狭開口では、吐出バラつきが大きくなりました。しかし、2.5倍以上であれば、±15%以内での塗布均一性で印刷が可能です。なお、従来のコンタクト印刷工法で最適化したケースでも、印刷可能なマスク開口の限界はマスク厚さの2.5倍程度であると言われています。

「同期版離れコンタクト印刷」工法を利用すれば公差を±20%と出来ますので、開口サイズに対して、無理してメタル厚みを厚くする必要はありません。

3. 0201部品実装の印刷が可能

現在、電子部品実装の業界では、外形0.250㎜×0.125㎜の0201部品実装のためのはんだペーストの印刷は不可能であると考え、他の工法を模索する動きがあるようです。確かに、従来の時差版離れ原理のコンタクト印刷では、安定印刷は不可能であると思いますが、流動状態のペーストを制御できる「同期版離れコンタクト印刷」工法であれば印刷可能です。

現在、この工法用に適正化されたはんだペーストが製品化されていないため、既存Type5はんだペーストに溶剤を添加して粘度を下げたペーストを使用して印刷しました。

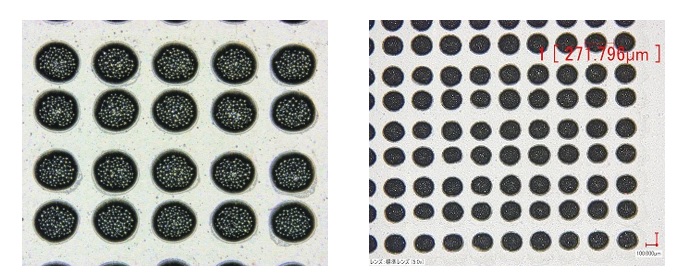

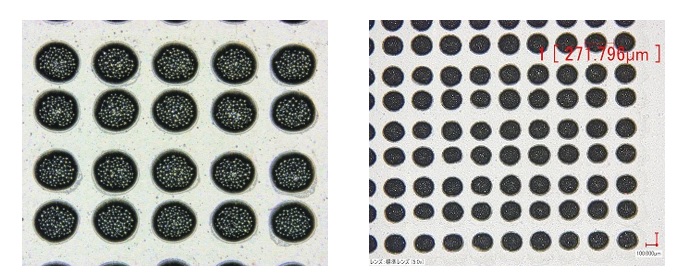

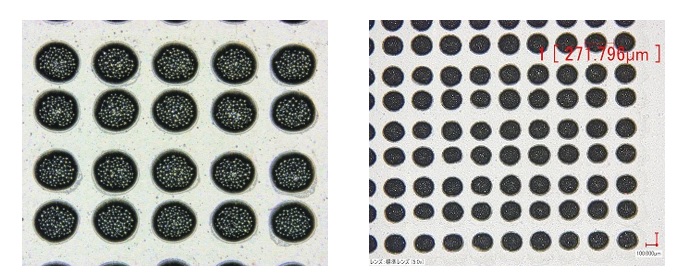

図2. 0.12×0.18㎜ 0.27㎜ピッチ(0402部品用)印刷

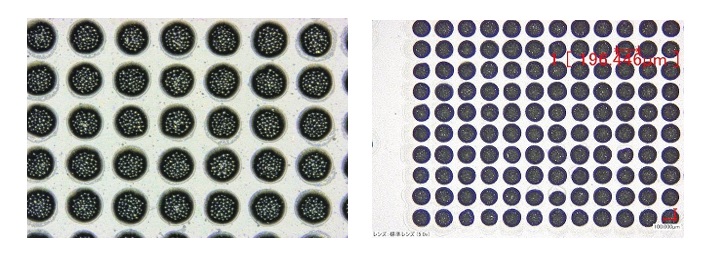

図2は、0402部品実装用の80μmメタル厚みの0.27㎜ピッチの180μm×120μm開口のメタルマスクでの印刷結果です。図3は、0201部品実装用の50μmメタル厚みの120μmφ開口のメタルマスクでの印刷結果です。「欠け」のない良好な印刷結果...