1.モノには足がないので自ら動けない

在庫は諸悪の根源などと良く言われますが、その在庫や仕掛りになっているモノが動かないのは何故でしょうか?当たり前のことですが、モノには足がないから動こうとしても自ら動けないのです。在庫や仕掛りは、自らは動けませんので動こうとしたら誰かが動かすしかありません。動かないモノは、そのままにでは岩のようになってしまい、さらにあっても見えない存在になるものです。

カエルは動いたものを餌として認識して、素早く舌を出すそうで、動かないと餌と認識しないようです。工場の中の仕掛りや在庫も同様に毎日見ていると、その存在が見えなくなり、多かろうが少なかろうが何とも思わなくなるものです。モノを動かすには、どうしても人の意思や動かす仕組みが必要になるわけです。

5Sも一緒のことで汚れている職場は汚れているのが当たり前で、毎日見ていると何とも思わなくなってしまうのです。人間は、すぐに環境に慣れる動物のようです。その仕掛りや在庫は単なるモノではなく、実はお金そのものだということに気付きません。

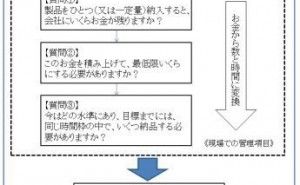

これを分かっているのは経営者と経理くらいであり、ほとんどの人はモノにしか見えません。筆者はこれに気付いてもらうために現場に行って、財布からお札を何枚か取り出し放り投げます。まるで花咲爺さんになったようで、気持ちいいですよ。皆さんはビックリして、モノや床の上に落ちたお札を見つめます。「皆さん、これは何でしょうか?仕掛りや在庫は、本当はお金です!」と訴えます。

ようやくこれで皆さんは我に返り、仕掛りや在庫がお金そのものだと気付くのです。これら在庫をそのままにしておくと、毎月棚卸のために検数して記帳すれば入力作業も発生しますし、照合作業も発生します。さらにコンピューターの管理費用も発生します。当然保管しているスペース自体の土地代も発生してきます。これらを合算するととんでもない金額になってきますが、社員にはそのことが分からないだけでなく、いくら掛かるかも知る由はありません。痛みが分からないから、問題が問題として認識することも出来ないのです。儲けているのは、会社にお金を貸している銀行なのです。

我が家の冷蔵庫、特に冷凍庫のモノの存在はまるでどこかの現場そのものでした。家内が不在の時に、料理をしようと冷凍庫の在庫を確認したら、上にあったものは賞味期限内でしたが、その下の在庫は賞味期限が既に切れるものが多くありました。とりあえず賞味期限を越えたものだけを選別したところ7割もあり、すぐに廃棄しました。後入れ先出しになっていて、先入先出しが出来ない状況になっていたのです。現在は一目で全てが見えるように、庫内の在庫量を3割に保っています。

2.素早く動けるように形を替えていく

足がないのなら、モノに足をつけてやれば良いことが考えられます。簡単に動かすことができる状態にしてやれば良いことです。まずは、仕掛りや在庫自体の正体をはっきりさせます。ほとんどの場合、今まで放置してあり管理がされていなくそのままだったことなのです。全て中味を確認して、本当に必要なものか整理をします。

保留するものや、廃棄せざるを得ないもの、まだ使えるものなどに区分しますが、それだけで随分とスペースも空いてきます。捨てるものは思い切って捨てますが、この思い切りが大切です。もう二度とこのようなことをしないように痛みを十分に感じて欲しいのです。これが製品になっていたら、皆さんの給与や賞与になっていたはずです。皆さんのお金を捨てたのであり、これを最後にこのような想いから決別をしてください。

次は小ロット化を進めて行きます。従来の半分、さらにその半分と突き進めて最後には1個流しと迫っていきます。当然それと同期して、段取り替えの時間短縮も行います。次には、モノに足をつけていきます。

具体的に、ハンドリフトリフターやフォークリフトによる運搬から、モノそのものを人で直接移動させることの出来る台車化です。パレットにキャスターをつけたり、小ロット化して小型の台車に載せ替えたりして、人が簡単に移動できるようにするのです。ハンドリフトリフターなど運搬設備を用いると面倒くさくなり、移動させなくなります。いざ運ぼうとした時に、運搬設備がどこかに行ってしまい、探すのが大変ということがいつも発生しています。倉庫の棚にキャスターを付けて、人で移動できるようにして、毎月の流動量を鑑みながらレイアウト変更をすると、それだけで5~10%の歩行が削減できます。

これを確実にして後戻しをしないためには、前工程の生産計画から見直しをかけます。押し込みの計画では、途中の工程で停滞があると仕掛りが一気に増えてしまいます。これを制御することが必要なのです。工程の進捗に合わせて、総量規制ができるカンバンを用いるなどが具体的な改善事例になります。

3.さらに仕掛かり削減の挑戦してみましょう

工場や職場内のモノが少なくなると、当たり前ですが見通しがよくなってきます。見えるようになると、不思議に意識が変わってくるものです。

モノが少ないから、異常がすぐに見えるので対応が素早くなって、欠品になる前に事前に手を打つことが出来るようになり、その結果問題が次第に少なくなってきます。そのことが仕事として面白くなってく...