1.レイアウトは単なる設備配置ではない

ある会社で本社工場から別の工場に機種移管があり、十数台の成形設備や自動組立機などが移設されて稼動を始めていました。1ヶ月前に移管されたばかりだということもあり、ワークショップの対象にしたいとの依頼があり、5S活動と段取り替えのテーマを選定して講義を始めました。しかし移管と共に異動してきた参加したメンバーの顔色が、非常に暗く異様な雰囲気だったので、講義を中断して彼らにヒアリングをすることにしました。

すると本社工場から移管された時に、彼らの使っていたスペースが3分の1に削減されて、しかも自分たちの意見が入らないまま、強制的にレイアウトも決められてしまったために不満を持っていることが分かりました。

今の時代にもこのようなことがあると信じられなかったのですが、現場にいくと彼らの不満が出たこともすぐに理解できました。非常に狭くなっており、特にモノの流れが見えなく、異常が分からない状態になっていました。

さらに訊ねてみると、担当した部長が狭いスペースに設備を並べ替えて詰め込んだだけで、「これで良し!」とメンバーにほとんど相談なく勝手に判断して実行してしまったというのです。そこでテーマを急きょ変更して、レイアウト計画のテーマとして再スタートすることにしました。

レイアウト変更といえば、レイアウトの直訳は「配列」なので、多くの人はレイアウトを単なる物理的な配置と考えています。大きな設備が決められたスペースに配置できればなんとかできたと思い、安心して実際に配置換えをしてみると、仕掛りはどこに置いたらよいのか分からなかったり、物の流れの方向が逆になっていたり、多くの問題が変更後に発生します。これでは、とても競争力を向上するわけには行きません。このような背景から、単にモノの配置だけを考えている二次元的な世界での取り組みだったわけです。

2.レイアウトは四次元的見方をする

レイアウト変更ではなく、レイアウト計画として紹介します。レイアウトとは工場にとって非常に重要なことなのであり、工場の生産システムまでも考慮したものです。レイアウト計画とは、「生産システムの変更」であり、人・モノ・設備の流れ、つまり総合的な組合せのデザインなのです。

レイアウト計画には優先順位があり、一次的、二次的、三次的なものがあり、クレーンを使わない方法はどうするかなどは二次的なものです。何が目的か?あるべき姿はあるか?これらをはっきりさせることが重要です。

システム設計をするのですから、より基本的なものか?本当に目的にあったものか?を大切にして、1個流し(小ロット化)、標準作業ができる、品質は工程でつくり込む、後工程引取りなどの考え方、すなわち、コンセプト、思想を明確にする必要があります。

優先順位として、Q→D→Cの順番があります。いつも私たちが口にしているQCDの順番ではありません!Q(品質)は、工程内不良が出ないような作業方法を考えます。D(納期)は、小ロット化にして仕掛りを減らして素早い流れにしていきます。C(コスト)の話は、最後にします。ほとんどの場合最初にCを優先してしまいますので要注意です。

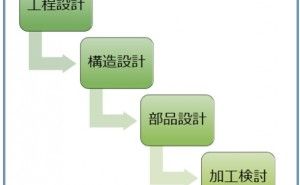

QDCを良くするために、人・モノ・設備をどうするかというレイアウトの検討になり、単なる設備をどう配置するかの問題ではないのです。最初に設計思想があって、工程の計画が次に続きます。そして、工程計画の他にどうやってつくり込むかが出てくるのです。1つの工程で付加価値をできるだけ高めることが、ムダを少なくすることになりますので、余分な工程をつくるのではなく出来るだけ工程結合するなどの検討を行います。

多く場合、レイアウト計画のほとんどが「モノの状態」しか考えておらず、いわば二次元的な思考です。QDC+F(フレキシブル性)で考えると、全体的にものを見なければなりません(鳥の眼)。ほとんどの場合、そういう意味で二次元的見方であり(虫の眼)、これからは「三次元+時間の流れ」という四次元的見方をしていくことが求められます。

筆者のやり方は、1時間ごとの時間を区切ってモノの移動がどうなるかを、角砂糖など目の前にあるものを使って図面上でシミュレーションをしていき、イメージを作り上げていきます。しかも最初から関係者を、巻き込んで一緒にやることが重要です。

3.フロアの真ん中に幹線道路をつくる

やりたいこと→優先付け→現状レイアウト、問題点(データも必要)→考え方に基づいて工程をつないでいく→アウトプットを出してレイアウト計画を作り出します。工程への流し方は、同時並列、直結、バッファーを持つなどのつなぎ方の形態は色々あります。順序が決まれば場所が決まり、そして工程をどうするかというつなぎ方になります。

4M(人・モノ・材料・工法)計画が終われば、レイアウト計画になます。レイアウト計画は、配置、スペース、物流の導線が必要ですが、狭い範囲ではなく広い範囲で見るべきです。システムですから、一目で異常が分かるようにしておくことであり、大切なことはフロアの真ん中に幹線道路を明確にすることです。

さらにフロアの周囲も通路を確保します。つまり「田」の字のように縦横に通路を設けるようにします。そして、レイアウトではなく、このことはシステムですので異常がすぐにわかるように、ビジュアルで見えることが重...