1.粗材、部品、加工品、完成品は資産ではなく経費である

工場内にある粗材、部品、加工品や組立品といった仕掛品、そして完成品は、会計上は資産になりますので、解釈としては利益があるように見られがちです。しかし実際には、これらを購入するには資金が必要です。その資金の大半は銀行から借りている借金によるものです。工場はこれらのモノを加工したり組立したりして付加価値を付けて、後工程であるお客様に出荷することで資金を回して利益を出しています。

これらのモノは、目に見える範囲は単なる仕掛しか見えませんが、経営トップや会計担当者にはお金に見えるものです。逆に言えば、社員のほとんどがお金には見えないのです。余程コスト意識を働かせないことにはモノがお金には見えないです。

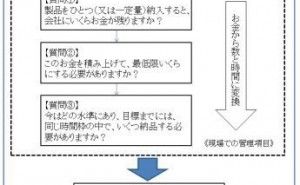

従ってこれらのモノがお金であると意識するには、それなりの教育をして全社員に知らしめることが必要になります。そしてこれらが多くなるということは、銀行の借金をさらに増やすことになります。某建築関係の加工組立企業で多くの廃棄部品と手直し部品が多くあり、それらを低減するヒントを出して大成功した事例を紹介します。

巡回中に金メッキの親指大の部品が何個も不良箱にあったので、「この部品は1個いくらしますか?」と訊ねましたが、誰もその部品の値段を知る人は現場にいませんでした。ようやく購買担当から回答があり非常に高価な部品であることが判明し、現場の人たちは腰を抜かしそうになりました。何気なく取り扱っていて、少しでもキズが付けばすぐに何個も廃棄していたのです。年間にはかなりの金額になることを初めて知ったのでした。

そこで「スーパーマーケットでは、10円、100円といった安い商品でも包装が施してあり、しかもどれにも値段表が貼ってありますが、この工場の資材部の商品(部品)にも値段を貼り付けることはできないものでしょうか?」と投げかけました。こんなバカな提案をその企業ではやってみようということですぐに部品の値段を調べて、値段のラベルをシールに印刷してすべての部品だけでなく、配当するものすべてに値段表を貼りつけることにしました。手袋、テープ、帽子、安全メガネ、機械油、掃除道具など、まるでホームセンターの感じになりました。最初は手間になり反発もありましたが、それを配当して現場に出すことで全員のコスト意識が全く変わってきました。

見事に廃棄や手直しが数分の1以下に激減したのです。これは予想にもできないものでした。資材での貼り付けの手間を掛けた分の工数はすぐに回収できたのです。それ以上に部品や製品の取り扱いがまったく変化して改善されたのです。そのために資材への再配当の依頼が激減して、資材の作業の異常作業がなくなり、リズムある作業になってきたのです。工場の一番先頭の作業が安定してきたので、後工程も次第にバラツキがなくなっていったのです。それだけではなく部品コストが目で見て分かるので、コストダウンの検討も非常にやりやすくなりました。今までに現物の部品一つひとつを手に取って比較していなかったので、非常に新鮮な感覚になっていったのです。

2.積上げから台車に乗せ換えて移動しやすくする

部品はトラックから荷降ろしすると、次に開梱する場合やそのままパレットに載せ替えることが多いものです。そのほとんどが床への直置きになっています。これを次の工程に移動する時の手段は、フォークリフトやハンドリフトになります。そしてまた床に直置きを繰り返すことになります。この時にオペレータがそこから素材や半完成品を取り出す姿勢は腰を曲げたり、しゃがんだりという作業性の悪いものになっています。それが繰り返されると疲労になり、安全や品質に対する注意力も緩慢になっていき、事故や不良手直しの要因になっていきます。

それを防ぐ提案として、荷降ろしする時には棚に格納したり、床に直置きをするのではなく、小分けしてできるだけ小さな台車に置き換えて載せしてしまうのです。倉庫まではパレット単位でも構いませんが、ラインサイドストア、インラインストアといった製造現場に配当する時点では移し替えてでも、台車化にすることをお勧めします。これだけでコンパクトになり、さらに台車にはキャスターが付いていますので、フォークリフトやハンドリフターが不要になり、すぐに移動ができるようになってきます。

台車に置き換えていくのは設備投資になりますが、動力で移動させるのではなく人力なので、動力を用意しなくてもすぐに自由にできるメリットが出てきます。これは余り考えなかった時間の短縮化に大いに貢献できます。できたらすぐに次の設備や次工程に運搬することができます。また台車の高さを作業性の良い高さに設定することで、そのまま設備や工程への投入ができますので、仮置き場も不要になります。このような改善ができるようになりますので、この台車化への投資を検討して頂きたいものです。

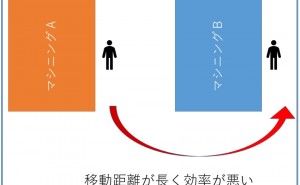

3.工程結合や工程の削減で、さらに在庫を削減する

台車化で設備間や工程間の時間的距離が短くなって流れも速くなっていきます。結果として、工程間の仕掛量が相当削減できるようになります。そうすれば設備や工程を近づけたり、あるいは接合する発想も出てきます。目で見て変わっていくと考え方や発想も変わります。製造現場にはできるだけフォークリフトが走行しないようにして作業安全を確保することで、安心して工程間の台車での移動もスムースに...