工場の経営者から現場の従業員の方を対象として「作業環境:5S、ムダ」をテーマに連載で解説します。固定観念を打ち崩しながら現場改善に留(とど)まらず、経営革新まで範囲を広げて、改善とは何か、革新とは何かを、目からウロコ的に連載しておりますが、今回はその第5回目となります。

◆ 急がば回れ ~ 継続する改善の“仕掛け”とは

1. まずは全員でできる5S活動から

『さあ改善をしよう』とトップから声を掛けられても、すぐに実行とはなかなか難しいでしょう。何をどこから着手してよいか見当も付かない場合もあります。相撲も同じかと思いますが、いきなり呼び出しがあり、すぐ土俵中央にお互いが向かい合い、そこからいきなり「ハッケヨイッ!」の行事の掛け声と共に、両者が立合うことはないはずです。両者が土俵に上がり、そんきょをして拍手を打ち両手を広げ、さらに塩を取って土俵に払い、四股(しこ)を踏みながら準備運動(いわば儀式のようなもの)を約4分間も行ない、相撲を取り合うのです。

たった数秒間(時には1分以上の大相撲になる場合もあり)で勝負がつくことがありますが、それに至る準備は相当やっているはずです。相撲の場合は「心技体」を鍛えるといった地道な普段の稽古(けいこ)が必要になります。これと同様、改善にも「やる気・やる腕・やる場」という条件整備が大切だと思います。

まず大切なのは「やる気」です。いくら目の前にニンジンをぶら下げても、お腹一杯なら馬でも食べる気は起こりません。トップが改善しなさいという指示を従業員に説明し、理解させるだけではダメです。理解だけでは頭や顔で分かったふりをして、首を縦に振ったりちょっと笑顔になったりする演技に騙(だま)されます。改善の必要性は徹底的に噛(か)み砕いて相手が納得することであり、つまり説明ではなく説得することなのです。部下に心で納得させて腹に入れ込ませないと本当の行動に結びつきません。これは上司の部下に対する説得の格好の訓練にもなりますが、自ら実践しないことには身に付きません。トップ自らの真剣さ、意気込みを試されているのです。これが「やる腕」になります。

その実施方法として最適な一つに「トップ自ら参加して従業員と一緒に5S活動を実施する」があります。

これは特別な講義や技術は不要で、しかも5Sのうち整理・清掃・整頓の3つを行えばよいのです。つまり清掃と表示標識の道具があれば十分なのですぐに実行できます。トップ自らが手を汚し、汗を流し、従業員と同じ視線で五感を使って工場の現場の現状把握を行なうのです。ここで単に不要物を捨てるとか、汚れていたものを綺麗(きれい)にするだけでなく、実態がどのような状態にあるのか事実を確認し、その悪さ加減を体に染み込ませるイメージで捉(とら)えることです。実際に視点を変えて手に汚れを掴(つか)み、拭き取ることで、これまで見えなかったものが見え始めてきます。これは参加者全員が得られる共通財産になります。改善は一人でやってもちっとも面白くありませんので、できるだけ多くの仲間と進めるほうが楽しくて勢いもつきます。これが「やる場」です。

2. 簡単な改善から取り組み自信をつける

5S活動を実施したことで色々な問題に気づき、顕在化してきますので、発見した問題を解決するために改善をしていきます。この時、改善に対して簡単なことから非常に難しく、コストや時間のかかるものまで、対象が一気に広がってしまい当惑されるかと思います。

そこで最初から全部はできないと割り切り、まず簡単にできる改善から始めることをお勧めします。最初から高いハードルを越えるのは、後の挫折やできなかったことに対する反発が負の財産にもなりやすいので、変な見栄は取り去りましょう。急がば回れとは良い諺(ことわざ)で、回り道のようですが結局は確実にステップアップできます。

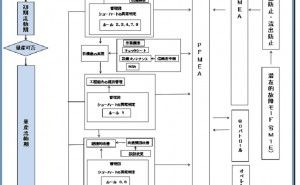

ハードルを低くして、さらにお金をかけずにできる改善をリストアップして、それに担当と期限を決めて責任を持たせるようにします。そのリストも皆さんが集まり見える場所に掲示します。一種の競争心も取り入れることで、活動の活性化に結びつけていきます。できれば改善前と改善後の写真を一緒に掲示ができれば、出来映えの評価も皆さんでできます。そうすることで、次の改善のヒントやノウハウにもなり、さらに知的財産がこれらから蓄積されるようになります。「良い」、「非常に良い」などのシールを貼ったり、スタンプを押したり、実施した改善を評価することで、評価された方は非常に嬉(うれ)しいものです。部下は上司やトップから評価してもらいたいものですので、評価や褒めることも積極的に続けましょう。最初は恥(は)ずかしさもありますが、これらは会社を良くするため、費用がかからない効果的な投資なのです。使えば磨きも掛かって会社の雰囲気も俄然(がぜん)良くなってきます。いわゆる継続する改善の“仕掛け”です。

従業員は給料ほしさに会社に来ているわけではなく、もっと重要なことは上司に認めてもらうことを欲しているのです。実は本人たちは余り気づいていませんが、潜在的には大いに待ち望んでいるのです。上司はそれをくすぐってあげればよいのです。ですからできる改善をまず繰り返し、評価を受けてやる気に拍車が掛かってくればよいのです。そうすることで、本人たちには「やればできる」という自信が知らない間に身についてくるものです。これらは財産になり、多くの人が持ち始めると組織力となり、やがて強い競争力になっていきます。

3. 必要な改善に着手しもうける体質に

この自信を持たせるまでの過程が非常に重要になります。また自信を持ち始めますと、次にはレベルの高いことに挑戦してみようと思うのが人間です。簡単な改善を実施していくうちに、本当の意味でやらなければならないという必要な改善に気づき始めるのはごく自然なことです。しかしまだやるべき課題が...