今回は、次のような、ハード系の単品装置で成り立ってきた電機メーカーを事例として、多様なハード技術を持つ会社とIoT対応について考えます。このメーカーは、それぞれハードの製品単位に部門を作ってきましたが、世の中がシステム化に向けて、今では、ハード間を連携したシステム製品にとりかかって数年というところです。

最近、どの会社もIoTに向かうという方針を出しており、このメーカーでもその方向に向かっていますが、如何せん、IoTに精通したシステムエンジニアが少ないのです。また、そういうシステムエンジニアは、ソフト経験はあるのですが、ハードの知識や見識がないため、IoTとしてのシステム製品を開発するのは難しいのが実態です。

「I」のほうが、システムとしての機能で、そこにぶら下がるのがハードとしてのいくつかの「THINGS」なのですが、ハード間の技術でさえ、お互いの理解が十分でない所に、そこにソフト出身のSEがきて、統括的なSE機能を求められても、充分なシステム設計ができません。

ハードからソフトを理解することはできるのですが、ソフトからハードを理解するのは難しいのです。また、世の中はソリューションブームですが、ソリューションというのは、顧客の課題を把握して解決するというビジネスです。ここでも大手のSEがプライムとなり、このメーカーはその下に隠れます。ソリューションをやるといっても、この大手の下にいる限り、顧客課題よりも、大手SEから振ってくるSPECに振り回されるのが精いっぱいでしょう。

マネジメントについては、SEはPMBOKでプロジェクトマネジメントを考えますが、ハード系に馴染めません。だいたいハード系の会社は社内のものつくりの規定があり、そことバッティング、もしくは多少ダブル、或は全く合一など、ひとつひとつを確認なければなりません。まだ、P2Mのほうが、考え方を示しているに留まっているので、個々のプロジェクトマネジメントは、社内規則を尊重しつつ、社内規則で手におえないところはP2Mの視点から考えるというやり方が必要なのではないかと思いますが、社内にはまだその知識を活かそうという土壌はないようです。

「IoTをやる」「ソリューションをやる」という掛け声は、単品では儲からないのが背景としてあるので分からなくないのですが、どうみても課題・問題が山積です。成功しているIoTは、多様な技術を取れ入れて複雑な関係をもったものにはしていないようです。「I」と「T」を極力シンブルにする開発ではないかと考えています。だから、ベンチャーでもできるのではないかということです。

このメーカーは、多品種少量生産の部門縦割りで、重要顧客から仕様を頂くBtoB型ビジネスを、何十年とやってきた会社です。このメーカーは社内で、IoTという言葉が飛びかうたびに、「当社ができるIoTとは何か」「当社にふさわしいIoTとは何か」の議論が先だと思うのですが、新しいビジネスが必要だと言うことで、そういう議論の余地なしのような空気です。

こういう企業は、あちらこちらにあるような気がしていますので、今回、多様なハード技術を持つ会社とIoT対応について解説することにしました。

さて、IoTについては色々な議論があると思います。技術論というよりビジネス論の側面が強いように感じています。つまり、IoTの手段よりも目的が大事と言うことです。このメーカーは、技術力(特にハードウェア)は十分にあるように感じられますが、肝心のビジネスについては「暗中模索」なのでしょう。よって、まずは「IoTで何をしたいのか?」を決めるべきでしょう。

実際のところ、目的さえ明確に決まってしまえば、後は、その目的を達成するための技術を検討するだけです。

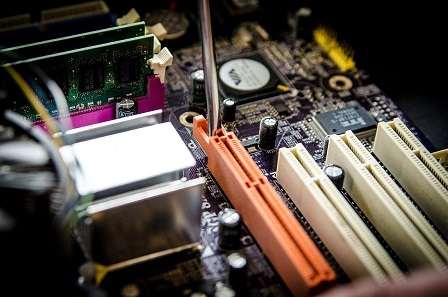

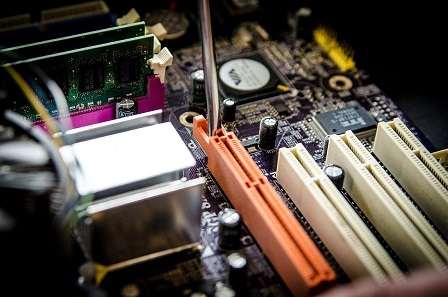

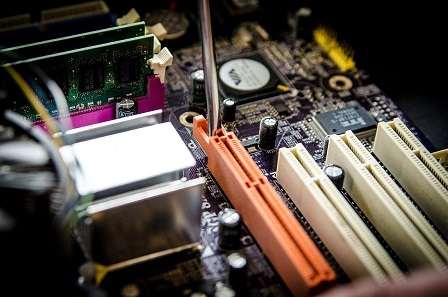

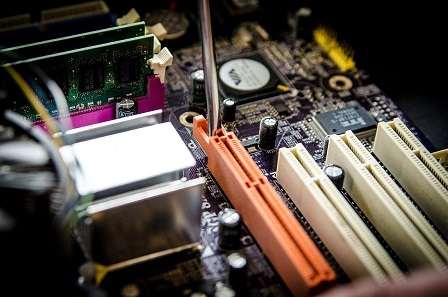

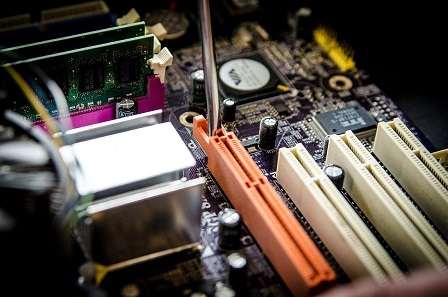

IoTの技術面においては、「ハードウェアに精通しているソフトウェア技術者」(いわゆる「組込系エンジニア」)が少ないのが大きな課題です。私はソフトウェア寄りの人間ですので、現在、ハードウェア寄り(機械、電子工学など)の知識を勉強中です。IoTにおいては、「ハードウェア向けにソフトウェアを最適化する」(「擦り合わせ」)という発想が必須です。

そういった「擦り合わせ」の思...